Kapitel 9

Holzverbindungen herstellen

IN DIESEM KAPITEL

- Holzverbindungen mit Maschinen und manuell herstellen

- Stoßverbindungen

- Korpusverbindungen

- Rahmenverbindungen

Eine Holzverbindung ist das Zusammenfügen zweier Holzteile auf eine Art und Weise, die für die jeweilige Aufgabe am besten geeignet ist. Mit der richtigen Verbindung wird Ihr Projekt stark und stabil sein und ein Leben lang (oder länger) halten. Mit der falschen Verbindung hingegen wird es früher aufgeben.

Holzverbindungen sind das Rückgrat der Holzbearbeitung, aber wie Sie sich wahrscheinlich denken können, gibt es mehr als eine Möglichkeit, Holz zu verbinden. Es ist nicht schwer, herauszufinden, welche Verbindung in einer bestimmten Situation die beste ist. Im Prinzip lassen sich die Verbindungen je nach ihrer Aufgabe in drei allgemeine Kategorien einteilen: Stoßverbindungen, Korpusverbindungen und Rahmenverbindungen. In diesem Kapitel erfahren Sie, wie die verschiedenen Verbindungen in der modernen Holzbearbeitung eingesetzt werden, und lernen die besten Anwendungen für jede Verbindung kennen.

Für manche Menschen ist der Prozess genauso wichtig wie das Projekt selbst. Wenn das auf Sie zutrifft, kann die Herstellung von Holzverbindungen von Hand unter Umständen befriedigender sein als alles andere. Der langsame, wesentlich geräuschärmere Prozess des Sägens und Beitelns von Hand hat etwas zutiefst Meditatives an sich. Selbst wenn Sie sich dafür entscheiden, die meisten oder sogar alle Verbindungen mit Elektrowerkzeugen herzustellen, glaube ich, dass Sie ein tieferes Verständnis und eine größere Wertschätzung für die Struktur und Stärke jeder Verbindung gewinnen, nachdem Sie eine Verbindung von Hand erarbeitet und eingepasst haben.

Für die manuelle Herstellung geeignete Verbindungen

Nicht jede Holzverbindung lässt sich einfach mit Handwerkzeugen herstellen. Wenn Sie etwa mit der Hand eine lange Nut in die Seite eines Korpus schneiden wollen, brauchen Sie spezielle Hobel und Stechbeitel, und es kostet Sie erheblich mehr Zeit und Energie als der Einsatz von Elektrowerkzeugen. Der meditative Aspekt der manuellen Bearbeitung wird durch die Frustration zunichtegemacht, die Ihnen nicht erspart bleiben wird, wenn Sie einfache Handwerkzeuge für diese Aufgabe verwenden.

Zu den Verbindungen, die sich für die manuelle Bearbeitung besser eignen, gehören Blattverbindungen, Rahmeneck-Schlitz-und-Zapfen-Verbindungen, Schlitz-und-Zapfen-Verbindungen und Schwalbenschwanzverbindungen. Ich werde mich deshalb im Verlauf dieses Kapitels auf diese Verbindungen konzentrieren, zumindest was die manuelle Herstellung betrifft.

Sie benötigen die folgenden Handwerkzeuge (Einzelheiten siehe Kapitel 5):

- Holzstechbeitel

- einen Holzhammer oder Klüpfel

- eine Schwalbenschwanzsäge

- Fein- oder Japansäge mit Rücken (alternativ auch Gestellsäge)

- ein Anreißmesser

- eine Winkelschmiege

- einen Tischlerwinkel

- ein Streichmaß

- eine Laubsäge

Die richtige Verbindung für die jeweilige Aufgabe

In den meisten Fällen ist es nicht schwer, die richtige Verbindung für eine Aufgabe zu finden. Die Auswahl ist begrenzt und die meisten Verbindungen gibt es schon seit Langem. Solange Sie eine der gebräuchlichen Fugen verwenden, werden Sie keine Probleme haben.

Ein Stuhlbein zum Beispiel braucht eine stärkere Verbindung als eine Tischplatte, weil es viel stärker belastet wird. Wenn Sie eine Verbindung für ein Teil Ihres Projekts wählen, sollten Sie darauf achten, dass die Belastbarkeit der Verbindung dem Bereich entspricht, in dem die größte Kraft auf die Verbindung einwirkt. Eine Schlitz-Zapfen-Verbindung eignet sich beispielsweise hervorragend für Teile, die einer starken seitlichen Belastung ausgesetzt sind, wie Tisch- oder Stuhlbeine, während eine Stoßverbindung von Kante zu Kante auf einer Tischplatte den Druck, der auf sie ausgeübt wird, recht gut aushält, da das Holz nicht annähernd so stark seitlich belastet wird.

Alle in diesem Kapitel vorgestellten Verbindungen erfüllen die Aufgabe, für die sie gedacht sind. Sie müssen nur entscheiden, welche Verbindung am besten zu Ihrem Arbeitsstil passt. Ich werde ihnen auch dabei zu helfen.

Stoßverbindungen

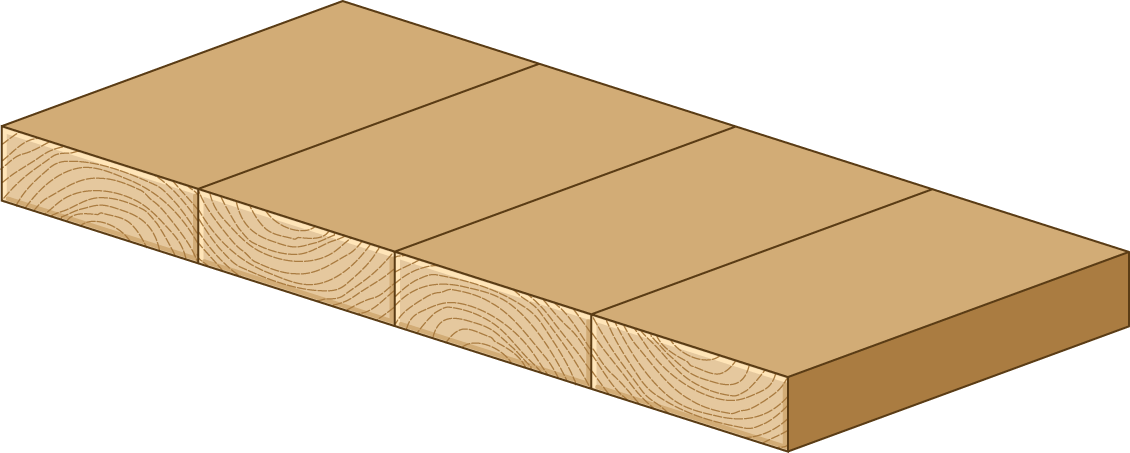

Bei einer Kanten-Stoßverbindung werden zwei Holzstücke an ihren Kanten ohne besondere Formgebung aneinandergeleimt, zum Beispiel bei der Herstellung einer Tischplatte (siehe Abbildung 9.1). Vergewissern Sie sich, dass die aneinanderstoßenden Kanten gerade und eben sind. Gegebenenfalls müssen Sie einen Handhobel ansetzen.

Abbildung 9.1: Bei einer Kanten-Stoßverbindung werden zwei flache Kanten aneinander geleimt.

Einfache Kanten-Stoßverbindung

Wenn Sie schmale Bretter verleimen, um eine breitere Fläche zu erhalten, sägen Sie die Bretter auf die gewünschte Breite und richten die Kanten (gesägten Seiten) mit dem Hobel ab, damit sie gerade sind. Das erfordert Geschick und Geduld. Am besten nehmen Sie dafür einen Hobel mit einem langen Hobelkörper, etwa einen Raubankhobel. Hobeln Sie in langen, geschmeidigen Zügen. Oh, und haben Sie Geduld. Sollten sich die Bretter danach noch nicht nahtlos aneinanderfügen lassen, müssen Sie nachhobeln.

Wenn Sie eine möglichst stabile Tischplatte mit einer möglichst flachen Oberfläche haben wollen, wechseln Sie am besten die Ausrichtung der Jahresringe ab (Kern an Kern, Splint an Splint). Sehen Sie sich Abbildung 9.2 an.

Abbildung 9.2: Die abwechselnde Ausrichtung der Jahresringe sorgt für eine stabilere Platte.

Nut-und-Feder-Verbindung

Wenn Sie mehr Stabilität haben wollen, als eine einfache geleimte Kanten-Stoßverbindung hergibt, dann ist eine Nut-und-Feder-Verbindung genau das Richtige für Sie (siehe Abbildung 9.3).

Abbildung 9.3: Eine Nut-und-Feder-Verbindung

Ob Sie die Nut- und Federverbindung mit der Kreissäge oder per Hand herstellen wollen, bei beiden Varianten ist das korrekte Markieren der Hölzer sehr wichtig. Des Weiteren müssen Sie darauf achten, dass die Breite der Gesamtfläche durch diese Holzverbindung immer geringer ausfällt, da sie für jede einzelne Verbindung Holz wegschneiden müssen.

Falls Sie diese Holzverbindung ohne Maschinen herstellen wollen, sollten Sie einige Dinge beachten:

- Bitte starten Sie als Erstes mit der Herstellung der Feder, dann übertragen Sie die Endmaße für die Nut auf das andere Brett.

- Idealerweise sollten Sie Bretter mit gleicher Länge, Breite und Dicke nutzen. Die Dicke der Bretter sollte mindestens 15 mm betragen, da sie sonst zu dünne und bruchanfällige Federn herstellen würden (Dicke der Feder mindestens 6 mm).

Bevor Sie starten, legen Sie die Bretter nebeneinander (achten Sie auf die Verleimregeln, wie in Abbildung 9.2 dargestellt) und markieren diese von einer Seite zum Beispiel mit einem großen Kreis, der über die komplette zu verleimende Fläche gezeichnet wird. Somit wissen Sie im späteren Verlauf, wie Sie die Bretter verbinden/verleimen wollten.

Bevor es jetzt losgeht, sollten Sie das erste Brett der Länge nach auf die Brettkante legen und einspannen.

Herstellung der Feder:

- Zum Markieren Ihrer Bretter benötigen Sie ein Streichmaß, bei welchem Sie den korrekten Abstand (ein Drittel der Holzdicke) einstellen. Dann reißen Sie der Länge nach zwei Markierungen auf der Brettkante für die auszuschneidende Feder an. Schraffieren Sie die beiden Holzflächen, die abgeschnitten werden müssen. Nun markieren Sie die Seitenflächen des Bretts (die Hälfte der Holzdicke), auch hier schraffieren Sie den Bereich, der wegfällt.

- Nun übertragen Sie die Markierungen mithilfe eines Winkels auf die Hirnseiten des Bretts (siehe Abbildung 9.3), sodass Sie die Feder gut erkennen können.

- Jetzt benötigen Sie eine Fein- oder Japansäge mit Rücken und eine Sägeblattführung. Die Sägeblattführung sollte aus einer schmalen Leiste aus Sperrholz bestehen, winklig sein und die Länge Ihrer Nut- und Federverbindung haben. Diese setzen Sie direkt auf die Markierungslinie Ihrer Brettkante auf. Benutzen Sie zwei kleine Zwingen, um die Sägeblattführung am Brett zu befestigen. Dann ziehen Sie das Sägeblatt an der Führung (im Bereich des schraffierten Abschnittbereichs) vorsichtig und mit gleichem Druck von einem zum anderen Ende des Bretts, bis Sie die gewünschte Tiefe der Feder erreicht haben.

Mit einer Gestellsäge haben Sie diese Sägeschnitte schnell vollzogen, da das Sägeblatt so lang ist!

Mit einer Gestellsäge haben Sie diese Sägeschnitte schnell vollzogen, da das Sägeblatt so lang ist! - Den Schritt 3 wiederholen Sie nun auch an den Seiten des Bretts. Anschließend sollten Sie eine gerade und stabile Feder aus der Brettkante geschnitten haben. Zum Nacharbeiten der Feder empfiehlt sich ein Falz- oder Simshobel.

Herstellung der Nut:

- Nun reißen Sie mit dem Streichmaß die zweite Brettkante für die Nut an. Achten Sie darauf, dass die Tiefe der Nut größer ausfällt. (Ein bis zwei Millimeter haben sich hier bewährt, damit Platz für den Leim und das Arbeiten des Holzes bleibt, zudem lässt sich die Feder besser in die Nut stecken.)

- Nach dem Anreißen der zweiten Brett- und Hirnholzkante halten Sie die ausgesägte Feder an die markierte Nut. Falls es hier Ungenauigkeiten gibt, korrigieren Sie diese.

- Nun setzen Sie wie in Schritt 3 die Sägeblattführung an und schneiden mit der Säge die gewünschte Nuttiefe ein.

- Zum Ausstemmen der Nut sollten sie einen kleinen und scharfen Stechbeitel nutzen (Hinweise dazu in Kapitel 5, Abschnitt »Mit einem Klüpfel«). Ihr Werkstück sollte gut eingespannt sein und bei Belastung nicht nachgeben.

- Der Stechbeitel wird nun im Hirnholzbereich horizontal (Fase zeigt nach unten) etwa 5 mm zwischen den Schnittkanten angesetzt und leicht mit dem Klüpfel geschlagen. So arbeiten Sie sich durch die komplette Nut. Am Ende können Sie leichte Unebenheiten ebenfalls mit dem Stechbeitel begradigen (siehe dazu Kapitel 5, Abschnitt »Stechbeitel richtig verwenden«) oder einen Nuthobel benutzen.

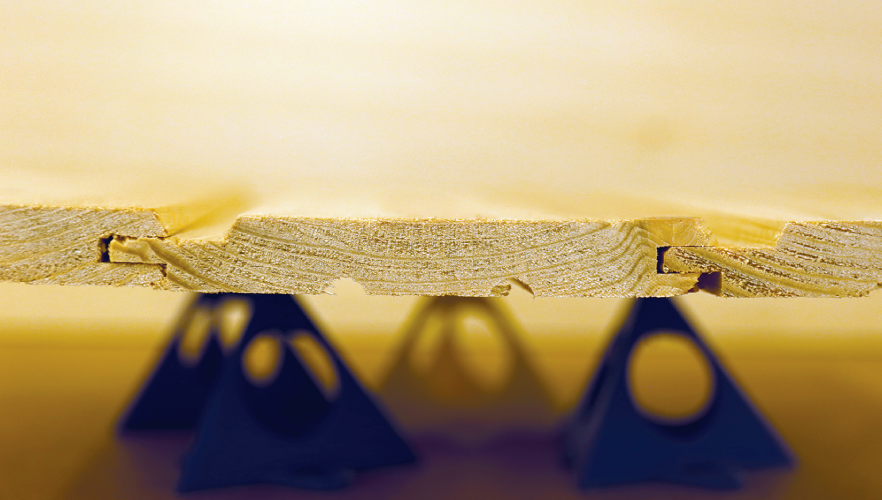

Nut-und-Feder-Verbindung mit Fremdfeder

Eine Nut-Feder-Verbindung mit Fremdfeder unterscheidet sich von einer normalen Nut-Feder-Verbindung (siehe vorheriger Abschnitt) nur dadurch, dass alle Bretter auf beiden Seiten eine Nut haben und sie keinen Verlust in der Breite der Fläche haben, wie bei der vorher genannten Variante. Die Feder wird durch ein drittes Holzstück erzeugt, das man Fremdfeder nennt. Abbildung 9.4 zeigt eine solche Verbindung.

Abbildung 9.4: Eine Nut-und-Federverbindung mit Fremdfeder

Fremdfedern werden in der Regel aus Sperrholz gefertigt. Achten Sie also darauf, dass die Nut so breit ist, wie das von Ihnen gewählte Sperrholz dick ist. Bei einem 1,9 cm dicken Nutbrett ist die Nut 6 mm breit. In diesem Fall verwenden Sie ein 6 mm dickes Stück Sperrholz.

Dann müssen Sie nur noch die Länge auf die Länge der zu verleimenden Bretter und die Breite auf das Doppelte der Nuttiefe zuschneiden. Bei einem 19-mm-Brett ist Ihre Fremdfeder 12 mm breit.

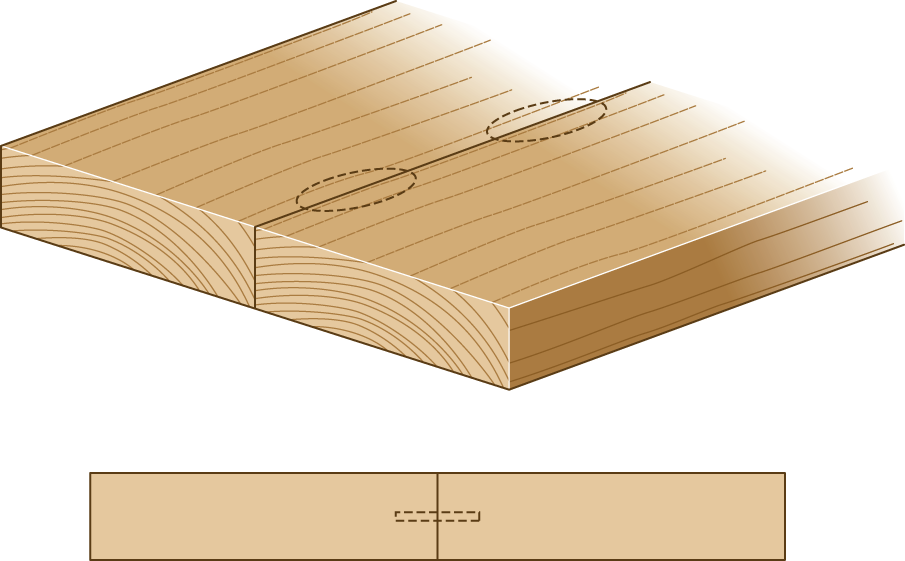

Mit Flachdübeln verstärkte Stoßverbindungen

Flachdübel eignen sich wunderbar, um eine einfache Stoßverbindung zu verstärken. Flachdübel sind ovale Holzstücke, mit deren Hilfe die Verbindungsfläche vergrößert werden kann. Für eine Flachdübel-Verbindung benötigen Sie ein spezielles Werkzeug, um die Aussparung für den Flachdübel in der richtigen Größe auszuschneiden. Dieses Werkzeug wird passenderweise Flachdübelfräse genannt (eine Beschreibung finden Sie in Kapitel 6). Ich empfehle Ihnen dringend, sich eine Flachdübelfräse anzuschaffen, denn damit lassen sich sehr schnell und einfach Holzverbindungen herstellen. (Die Flachdübelfräse ist nicht für alle Anwendungen geeignet, aber für die Verleimung von Stoßverbindungen ist sie unschlagbar.) Abbildung 9.5 zeigt eine mit Flachdübeln verstärkte Stoßverbindung.

Abbildung 9.5: Eine mit Flachdübeln verstärkte Stoßverbindung

Um eine mit Flachdübeln verstärkte Stoßverbindung herzustellen, beachten Sie zunächst die Hinweise zur Herstellung von Stoßkantenverbindungen, die weiter oben in diesem Kapitel erläutert wurden, und ordnen Sie dann die Bretter so an, wie Sie sie verbinden möchten. Führen Sie dann die folgenden Schritte aus:

- Legen Sie die Bretter nebeneinander und machen Sie eine Markierung quer zu den Fugen, etwa 10 cm von jeder Brettkante entfernt. Machen Sie alle 6 bis 8 cm eine weitere Markierung über die gesamte Länge der Bretter (siehe Abbildung 9.6).

- Schieben Sie die Bretter auseinander und stellen Sie die Tiefe Ihrer Flachdübelfräse so ein, dass die Klinge in der Mitte der Bretterkante schneidet.

- Stellen Sie Ihre Flachdübelfräse auf die Größe der Nut ein.

- Richten Sie die Führungsmarkierung auf der Flachdübelfräse an der Markierung aus, die Sie auf jedem Brett angebracht haben.

- Wiederholen Sie diese Fräsung an allen Brettern.

Abbildung 9.6: Markieren Sie die Bretter, bevor Sie die Nuten für die Flachdübel fräsen.

Wenn Sie das Brett verleimen, füllen Sie die Flachdübelnut mit Leim und setzen den Flachdübel ein. Der Flachdübel wird in der Nut aufquellen, wenn er die Feuchtigkeit aus dem Kleber aufnimmt.

Korpusverbindungen

Bei der Herstellung eines Korpus trifft ein Brett im rechten Winkel auf ein anderes. Wenn man beide Bretter in diesem Winkel miteinander verbindet, spricht man von einer Korpusverbindung. Sie finden Korpusverbindungen bei Schränken, Kommoden und Schubladen. Sie können aus mehreren Verbindungen wählen, um diese Verbindung so stabil wie möglich zu gestalten.

Stumpfe Korpus-Stoßverbindung

Es gibt zwei Arten stumpfer Stoßverbindungen: gerade und auf Gehrung gesägte.

Gerade stumpfe Korpus-Stoßverbindungen

Eine gerade stumpfe Korpus-Stoßverbindung (siehe Abbildung 9.7) besteht aus zwei Brettern, die in einem rechten Winkel aufeinandertreffen. Die gerade stumpfe Korpus-Stoßverbindung muss verstärkt werden, damit sie hält. Ich verwende diese Verbindung nur dann für einen Korpus, wenn sie nicht von der Seite sichtbar ist (etwa bei Küchenschränken), und ich verstärke sie immer mit Schrauben (mehr über Schrauben erfahren Sie in Kapitel 10).

Abbildung 9.7: Eine gerade stumpfe Korpus-Stoßverbindung ist schwach und muss verstärkt werden.

Wenn ich die Einfachheit und Schnelligkeit der geraden stumpfen Korpus-Stoßverbindung nutzen möchte und keine Schrauben verwenden kann, weil die betreffende Seite des Korpus zu sehen ist, dann verwende ich zur Verstärkung der Verbindung entweder Dübel oder Flachdübel, wie im Folgenden beschrieben:

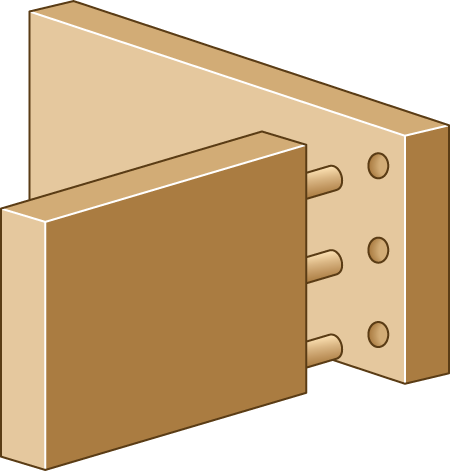

- Holzdübel: Durch die Einbringung von Holzdübeln in die Verbindungsfläche wird die Verbindung erheblich verstärkt. Abbildung 9.8 zeigt eine gedübelte Korpus-Stoßverbindung. Um diese Verbindung herzustellen, bohren Sie Löcher in jedes zu verbindende Brett und setzen Dübel ein. Die einzige Schwierigkeit bei diesem Verfahren besteht darin, die Löcher perfekt auszurichten. Für diesen Zweck gibt es glücklicherweise Dübelschablonen, die Ihnen die Arbeit erleichtern.

Abbildung 9.8: Holzdübel machen eine gedübelte Korpus-Stoßverbindung stabil und haltbar.

- Flachdübel: Vor zehn Jahren habe ich meine einfachen Stoßverbindungen holzgedübelt, aber jetzt verwende ich Flachdübel, weil sie schneller und einfacher sind (siehe Abbildung 9.9). Zugegeben, man braucht dafür spezielles Werkzeug (eine Flachdübelfräse – siehe Kapitel 6), aber wenn Sie sich erst einmal daran gewöhnt haben (was gar nicht lange dauert), können Sie in kürzester Zeit jede Menge Verbindungen herstellen. Für die Herstellung einer Korpus-Stoßverbindung mit einer Flachdübelfräse müssen Sie an den einzelnen Brettern nur die Positionen der Flachdübel markieren und dann die Nuten mit der Fräse ausschneiden.

Abbildung 9.9: Eine durch Flachdübel verstärkte Korpus-Stoßverbindung ist (mit den richtigen Werkzeugen) leicht herzustellen und sehr stabil.

Einfache Gehrungs-Stoßverbindung

Manchmal lohnt es sich, beim Bau eines Korpus eine Gehrungsverbindung zu verwenden. Zwei Bretter, die in einem 45-Grad-Winkel aufeinandertreffen (siehe Abbildung 9.10), sehen einfach elegant aus.

Abbildung 9.10: Eine einfache Gehrungs-Stoßverbindung

Wie die gerade Korpus-Stoßverbindung muss auch die auf Gehrung gearbeitete Korpus-Stoßverbindung verstärkt werden, damit sie ihren Zweck erfüllt. Auch dafür kann man Holzdübel oder Flachdübel einsetzen. Das Verfahren ist dasselbe wie bei der geraden Korpus-Stoßverbindung, nur dass der Holzdübel oder Flachdübel in einem 45-Grad-Winkel zur Oberfläche des Bretts eingesetzt wird (genau wie beim Schnitt).

Einfache Falzverbindung

Mit einer Korpus-Falzverbindung kann man bei Brettern, die an den Enden aufeinandertreffen, nichts falsch machen. Die einfache Falzverbindung besteht aus einem quadratischen Ausschnitt an einem Brett und einem Schulterausschnitt (Kerbe) an einem anderen. Abbildung 9.11 zeigt ein Bild einer einfachen Falzverbindung.

Abbildung 9.11: Eine Falzverbindung ist eine stabile Verbindung für die Rückseiten von Schubladen.

Da die beiden Bretter zwei Oberflächen miteinander verbinden, ist eine Falzverbindung extrem stabil. Sie können diese Verbindung für die Rückseite von Schubladen verwenden. Für die Vorderseite ist sie aufgrund der auftretenden Zugkräfte jedoch nicht stark genug (verwenden Sie hierfür die Schwalbenschwanzverbindung, die weiter hinten in diesem Kapitel beschrieben wird).

Herstellung einer Falzverbindung mit einer Feinsäge:

- Sie benötigen zwei winklige Bretter idealerweise mit gleicher Breite und Dicke. Legen Sie die Kanten der Bretter wie in Abbildung 9.2) dargestellt. Markieren Sie beide Bretter an ihren Stoßkanten, damit Sie im weiteren Verlauf Ihres Bauprojektes die Übersicht über alles behalten.

- Nun markieren Sie das Brett, das den Falz erhält, mithilfe des Streichmaßes. Die Tiefe des Falzes beträgt zwei Drittel der Holzdicke und das Maß für die Breite des Falzes entspricht der Dicke des zweiten Bretts. Schraffieren Sie den Abfallbereich.

- Spannen Sie das Brett mit dem Falz auf der Brettseite liegend ein und nutzen Sie hierbei, genauso wie beim Herstellen einer Nut- und Federverbindung von Hand, eine Sägeblattführung (winklige Leiste mit der ungefähren Breite des Werkstücks). Befestigen Sie diese genau auf Ihrer Sägeschnittmarkierung mithilfe von Zwingen.

- Nun drücken Sie Ihr Sägeblatt an Ihre Sägeblattführung und schneiden gleichmäßig bis zur gewünschten Tiefe in das Brett ein. Spannen Sie dann Ihr Brett hochkant an Ihrer Werkbank ein, um den zweiten Schnitt im Hirnholzbereich zu setzen. Auch hier empfiehlt es sich, eine Sägeblattführung zu montieren. Abschließend können Sie den Falz mit einem Falzhobel nacharbeiten.

Korpus-Nutverbindung

Eine Korpus-Nutverbindung ist wie eine Falzverbindung, mit dem Unterschied, dass sie an einer beliebigen Stelle des Bretts (und nicht am Ende) angebracht werden kann. Es gibt zwei Grundvarianten der Korpus-Nutverbindung: durchgehend und verdeckt. Beide gehören zu den Standardverbindungen für den Korpusbau, da sie aufgrund der großen Verbindungsfläche eine hohe Stabilität garantieren.

Durchgehende Korpus-Nutverbindung

Bei einer durchgehenden Korpus-Nutverbindung (siehe Abbildung 9.12) wird in ein Brett eine Nut geschnitten, in die ein anderes Brett eingesetzt wird.

Abbildung 9.12: Stabile, leicht herzustellende Korpus-Nutverbindungen gehören zu den Standard-Korpusverbindungen

Hierfür gehen Sie wie bei der Nut- und Feder-Verbindung vor (Herstellung einer Nut), mit der Besonderheit, dass die Feder in diesem Fall das Brett selbst ist (Nutbreite entspricht der Brettdicke). Nutzen Sie auch hier eine Sägeblattführung, und schneiden Sie immer im Bereich des Abfalls/Verschnitts. Zum Begradigen von Unebenheiten können Sie zum Ende einen Nuthobel nutzen, ansonsten schälen Sie diese mit dem Stechbeitel ab.

Verdeckte Korpus-Nutverbindung

Bei einer verdeckten Korpus-Nutverbindung (siehe Abbildung 9.13) ist die Nut von einer Seite aus nicht zu sehen. Dies ist zum Beispiel eine gute Lösung, wenn Sie die Verbindung an der Vorderseite eines Bücherregals verbergen möchten.

Wenn die Nut fertig ist, müssen Sie eine Aussparung in das andere Holzstück sägen, wo die Nut endet. Messen Sie dazu einfach den Abstand von den Kanten des mit der Nut versehenen Bretts bis zum Ende der Nut und sägen Sie dieses Maß aus dem Verbindungsbrett bis zu einer Tiefe, die der Tiefe der Nut entspricht (siehe Abbildung 9.13).

Abbildung 9.13: Eine verdeckte Korpus-Nutverbindung kann man in der Vorderansicht nicht sehen.

Abbildung 9.14: Für die rechtwinklige Kante müssen Sie das Ende der Nut mit dem Stechbeitel begradigen.

Schwalbenschwanzverbindungen

Schwalbenschwanzverbindungen gehören zum Alltag eines guten Hobbytischlers. Die Qualität einer Schwalbenschwanzverbindung wird oft mit dem handwerklichen Geschick eines Tischlers gleichgesetzt. Schwalbenschwanzverbindungen bestehen aus ineinandergreifenden keilförmigen Fingern, die für eine äußerst stabile Verbindung sorgen. Die Schwalbenschwanzverbindung gibt es in so vielen Variationen, dass ich ein ganzes Buch darüber schreiben könnte. In diesem Abschnitt gehe ich jedoch nur auf die drei häufigsten ein: die Gratverbindung, die durchgehende und die verdeckte.

Gratverbindung

Die Gratverbindung, oder auch gleitende Schwalbenschwanzverbindung, ist ähnlich wie eine Korpus-Nutverbindung (siehe den entsprechenden Abschnitt weiter vorne), hat jedoch statt einer rechtwinkligen eine schwalbenschwanzförmige Nut. Entsprechend ist das Verbindungsbrett nicht quadratisch geschnitten, sondern hat eine Schwalbenschwanzkante, die in die Nut des anderen Bretts passt. Abbildung 9.15 zeigt eine gleitende Schwalbenschwanzverbindung.

Abbildung 9.15: Eine Gratverbindung ist eine stabilere Alternative zur Korpus-Nutverbindung.

Aufgrund der ineinandergreifenden Schwalbenschwanzform ist diese Verbindung viel stabiler als eine Nutverbindung. Die Herstellung dauert aber auch länger. Am einfachsten lässt sich eine gleitende Schwalbenschwanzverbindung mit einer Oberfräse herstellen, die mit einem Schwalbenschwanzfräser bestückt ist. So erhalten Sie die richtigen Winkel für die Verbindung.

Das Fräsen der Nut für diese Verbindung mit einer Oberfräse umfasst die folgenden Schritte (siehe Abbildung 9.16).

Legen Sie das Brett, in das Sie die Nut schneiden wollen, mit der zu fräsenden Seite nach oben auf Ihre Werkbank und markieren Sie die Stelle, an der die Nut verlaufen soll.

Die Schwalbenschwanznut sollte die gleiche Breite haben wie die Dicke Ihres Verbindungsbretts an der breitesten Stelle.

- Klemmen Sie ein Führungslineal in einem Abstand von den Schnittmarkierungen an das Brett, das den Oberfräser so positioniert, dass er entlang dieser Markierung fräst, wenn Sie die Oberfräse entlang des Lineals führen.

Stellen Sie die Schnitttiefe auf die gewünschte Tiefe ein.

Das ist in der Regel etwa die Hälfte der Dicke des Bretts, das Sie schneiden.

Schalten Sie die Oberfräse ein und führen Sie sie entlang des Lineals.

Möglicherweise müssen Sie das Lineal anpassen und mehr als einen Durchgang machen, wenn Ihre Nut breiter ist als Ihr Oberfräser.

Abbildung 9.16: Mit einer Oberfräse und einem Führungslineal ist das Fräsen einer Schwalbenschwanznut kein Problem.

Durchgehende Schwalbenschwanzverbindung

Eine durchgehende Schwalbenschwanzverbindung (siehe Abbildung 9.17) ist die Standardverbindung für den Bau von Schubladen mit aufgesetzten Schubladenfronten. Darüber hinaus wird sie auch für die Herstellung von Kisten und kastenförmigen Projekten, wie Wiegen und Truhen, verwendet. Die durchgehende Schwalbenschwanzverbindung ist eine schöne Verbindung, die Ihre Fähigkeiten bei der Holzbearbeitung zur Geltung bringt.

Abbildung 9.17: Eine durchgehende Schwalbenschwanzverbindung eignet sich wunderbar für Schubladen, die mit einer Frontplatte versehen werden.

Früher wurde diese Verbindung von Hand hergestellt. Puristen machen das auch heute noch so. Da ich kein Purist bin, empfehle ich in diesem Kapitel die Verwendung einer Zinkenfrässchablone (welch ein Wort) und einer Oberfräse, um eine durchgehende Schwalbenschwanzverbindung herzustellen (siehe Abbildung 9.18). Der Vollständigkeit halber werde ich aber auch erläutern, wie sie von Hand hergestellt wird.

Abbildung 9.18: Mit einer Zinkenfrässchablone und einer Oberfräse lassen sich Schwalbenschwanzverbindungen einfach herstellen.

Zinkenfrässchablonen sind nicht sehr teuer (ab circa 130 €) und vereinfachen den Prozess erheblich. Ich weiß, was Sie jetzt denken: Ist das nicht geschummelt, wenn ich eine Schablone benutze? Wenn schon, dann sollte ich es doch richtig machen. Nun, ich glaube nicht, dass ich schummle. Es ist doch so, dass ich mit einer Zinkenfrässchablone eine ebenso starke und schöne Verbindung herstellen kann, wie wenn ich sie von Hand säge. Und mit einer Schablone geht es viel schneller. Das denkt jedenfalls der Effizienz-Experte in mir. Wen kümmert es schon, wie die Verbindung hergestellt wurde, solange sie gut aussieht und funktioniert? Mich jedenfalls nicht. (Und zur Buße werde ich jetzt ein paar Schwalbenschwänze von Hand sägen.)

Um eine durchgehende Schwalbenschwanzverbindung mit einer Schablone herzustellen, setzen Sie einfach einen Schwalbenschwanzfräser in Ihre Oberfräse ein, richten die Schablone gemäß den Richtlinien des Herstellers ein und legen los.

- Arbeiten Sie langsam und achten Sie darauf, dass Sie das Holz beim Schneiden nicht ausreißen.

- Tragen Sie einen Augen- und Gehörschutz (siehe Kapitel 3) und bedecken Sie sich mit (nicht zu lockerer) Kleidung. Da Sie sich beim Fräsen bücken müssen und nahe an der Oberfräse stehen, werden Sie Sägemehl abbekommen.

- Schließen Sie eine Staubabsaugung für Ihre Oberfräse an, um die Staubentwicklung zu minimieren.

Durchgehende Schwalbenschwanzverbindung per Hand

Von den drei Arten von Schwalbenschwanzverbindungen wird nur eine üblicherweise von Hand geschnitten: die durchgehende Schwalbenschwanzverbindung. Sie eignet sich hervorragend für kastenförmige Projekte wie Schubladen, Wiegen und Truhen.

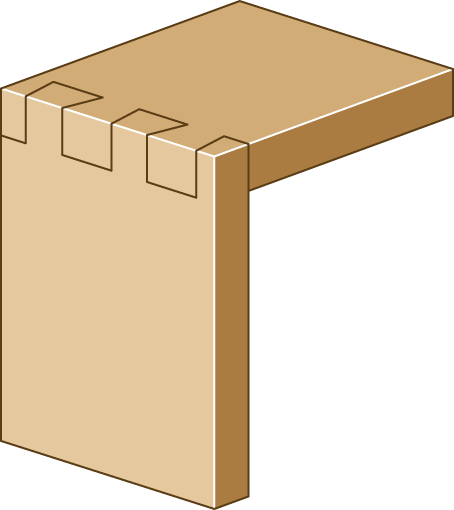

Schwalbenschwanzverbindungen bestehen aus zwei Teilen: dem Schwalbenschwanzstück und dem Zinkenstück. Das Schwalbenschwanzstück verleiht der Verbindung ihre einzigartige Form (siehe Abbildung 9.19). Das Zinkenstück enthält die Zinken, in die die Schwalbenschwänze einrasten (siehe Abbildung 9.20). Diese Teile greifen ineinander und bilden eine der stärksten Verbindungen, die Sie mit Holz herstellen können.

Abbildung 9.19: Der Schwalbenschwanzstück des Bretts mit den charakteristischen Schwalbenschwänzen.

Abbildung 9.20: Das Zinkenstück der Verbindung mit den charakteristischen Zinken.

Die Schwalbenschwänze sägen

Ich beginne immer mit dem Ausschneiden der Schwalbenschwänze im Schwalbenschwanzstück (siehe Abbildung 9.19). Anschließend markiere ich mit dem zugeschnittenen Brett die Zinken auf dem Zinkenstück. Halten Sie sich an die folgende Anleitung:

Markieren Sie die Grundlinie auf dem Schwalbenschwanzstück.

Die Entfernung der Grundlinie von der Kante entspricht der Dicke des Bretts, mit dem Sie die Verbindung herstellen. Entnehmen Sie die Einzelheiten Ihrem Projektplan.

- Markieren Sie die Position der halben Stifte an beiden Enden der Kante des Schwalbenschwanzstücks.

Teilen Sie den verbleibenden Teil der Kante in die gewünschte Anzahl von Schwalbenschwänzen für Ihre Verbindung.

Die Anzahl der Schwalbenschwänze hängt jeweils von der Breite der Bretter und der Größe der Zinken und Schwalbenschwänze ab. Bei einem 10 cm breiten Brett können Sie mit einem oder zwei Schwalbenschwänzen auskommen (zusammen mit den beiden halben Schwalbenschwänzen an den Seitenkanten des Bretts). Bei einem breiteren Brett benötigen Sie möglicherweise mehr. Legen Sie Ihr Schwalbenschwanzmuster so an, wie es Ihnen gefällt, oder entnehmen Sie die Details Ihrem Projektplan.

Zeichnen Sie den Winkelschnitt der Schwalbenschwänze mit einer Schmiege an.

Es gibt keinen vorgeschriebenen Winkel zum Schneiden Ihrer Schwalbenschwänze. Die Wahl des Winkels ist Ihnen oder Ihren Projektplänen überlassen. Achten Sie darauf, dass Sie beide Seiten des Bretts markieren.

Markieren Sie das Material, das zwischen den Schwalbenschwänzen ausgeschnitten werden soll.

So stellen Sie sicher, dass Sie nicht versehentlich die falschen Teile ausschneiden.

Schneiden Sie mit einer Schwalbenschwanzsäge (einer Feinsäge oder Japansäge) entlang der angezeichneten Linien vom Ende des Bretts bis zur Grundlinie.

Normalerweise schneide ich genau auf der Linie, aber Sie können die Linie belassen oder entfernen, sofern Sie sich konsequent daran halten.

Je nach Breite der Stifte können Sie den Boden entweder mit einer Laubsäge oder einem Stechbeitel ausschneiden.

Wenn Sie eine Säge verwenden, lassen Sie ein wenig Material übrig, um es mit dem Stechbeitel zu versäubern.

- Säubern Sie die Enden mit einem Stechbeitel, falls erforderlich.

Die Zinken sägen

So sägen Sie die Zinken in das Zinkenstück:

Positionieren Sie das Schwalbenschwanzstück auf der Kante des Zinkenstücks in der Position, in der Sie die Verbindung herstellen wollen.

Dadurch steht das Schwalbenschwanzstück im rechten Winkel auf dem Zinkenstück. Vergewissern Sie sich, dass die Innen- und Außenseiten so ausgerichtet sind, wie Sie sie haben wollen.

- Markieren Sie die Umrisse jedes Schwalbenschwanzes mit einem Anreißmesser auf der Kante des Zinkenstücks.

Ritzen Sie entlang eines Winkels eine Linie von jeder Kantenmarkierung auf jeder Seite bis zur Grundlinie.

Dies sind die Linien, die Sie für Ihre Schnitte verwenden werden.

Sägen Sie mit einer Schwalbenschwanzsäge entlang der Linien vom Ende des Bretts bis zur Grundlinie.

Ich säge in der Regel so, dass die Linie sichtbar bleibt, damit ich etwas Material entfernen kann, wenn die Verbindung zu eng ist. Wenn Sie zu viel entfernen, kann die Verbindung zu locker sein. Es ist schwieriger, die Lücke aufzufüllen, als etwas mehr zu entfernen (aber es ist machbar).

Sägen Sie mit der Feinsäge entlang der unteren Linie des Abfallbereichs, um die halben Zinken zu erhalten.

Sägen Sie dazu nach unten in Richtung der Linie und dann in einer Kurve auf eine Seite der Linie und anschließend entlang der Linie auf die gegenüberliegende Seite.

Sägen Sie mit einer Laubsäge entlang der unteren Linie des Abfallbereichs, um die ganzen Zinken zu erhalten.

Sägen Sie dazu nach unten in Richtung der Linie und dann in einer Kurve auf eine Seite der Linie und anschließend entlang der Linie auf die gegenüberliegende Seite.

- Säubern Sie die Unterseite der Zinken mit einem Stechbeitel, falls erforderlich.

Alternativ können Sie nach dem Einsägen der zur Grundlinie verlaufenden Schnitte das Zinkenstück mit einer quer auf der Grundlinie aufgelegten Leiste als Hilfsanschlag einspannen und die Zinken mit dem Stechbeitel ausstemmen. Dabei ritzen Sie zunächst die eine Seite ein Stück weit an, ohne den Abfall auszustemmen, und spannen das Brett dann umgekehrt ein, um die Zinken nach und nach auszubeiteln.

Testen Sie Ihre Verbindung und passen Sie Ihre Schnitte nach Bedarf an, um eine feste Passung zu erhalten. Wenn Sie beim Sägen und Beiteln der Zinken außerhalb der Linien geblieben sind, ist die Verbindung wahrscheinlich sehr fest. Sollte sie zu eng sein, müssen Sie sie etwas nachbearbeiten. Gehen Sie dabei langsam vor und korrigieren Sie Ihre Schnitte, bis Sie zufrieden sind.

Möglicherweise haben Sie auch einige Lücken zwischen Ihren Schwalbenschwänzen und Zinken. Ich neige dazu, mir wegen kleiner Lücken keine Sorgen zu machen, denn die kann ich mit etwas Holzspachtelmasse auffüllen, wenn es an der Zeit ist, das Stück fertigzustellen. Ist die Lücke jedoch so groß, dass die Verbindung lose ist, können Sie kleine Keile aus dem gleichen Holz einfügen (Sie können die Keile aus den Resten Ihres Projekts herstellen).

Verdeckte Schwalbenschwanzverbindung

Eine verdeckte Schwalbenschwanzverbindung ist eine Variante, bei der die Verbindung von einer Seite nicht sichtbar ist (siehe Abbildung 9.21). Wenn Sie Schubladen bauen, die nicht mit einer Front ausgestattet sind, sollten Sie eine verdeckte Schwalbenschwanzverbindung wählen. Sie ist genauso stabil wie die durchgehende Schwalbenschwanzverbindung, und obwohl sie von Hand schwieriger herzustellen ist als die durchgehende Variante, macht sie nicht mehr Arbeit, wenn Sie eine Schablone verwenden. Das Verfahren zur Herstellung der Verbindung ist dasselbe wie bei der durchgehenden Schwalbenschwanzverbindung, mit einigen kleinen Abweichungen bei den Einstellungen. (In der Anleitung zu Ihrer Zinkenfrässchablone finden Sie die erforderlichen Einstellungen).

Abbildung 9.21: Eine verdeckte Schwalbenschwanzverbindung ist von einer Seite nicht zu sehen.

Rahmenverbindungen

Rahmenverbindungen finden sich in Frontrahmen, Stühlen, Türen und Tischen. Wegen der seitlichen Belastungen, die in diesen Zusammenhängen auftreten, müssen die Rahmenverbindungen stark sein. Typische Rahmenverbindungen sind Blattverbindungen, Rahmeneck-Schlitz-und-Zapfen-Verbindungen und Schlitz-und-Zapfen-Verbindungen. Es gibt auch Rahmenverbindungen, die aus einer einfachen Stoßverbindung bestehen, die mit einem Keil, einem Dübel oder einer Nut verstärkt werden.

Blattverbindungen

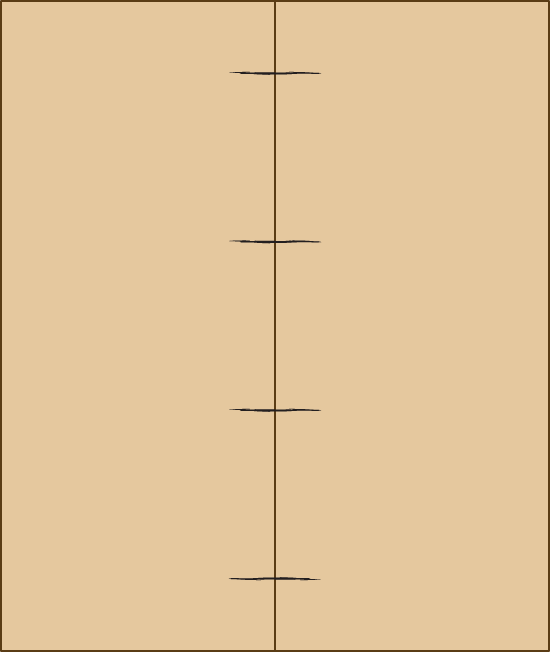

Blattverbindungen sind dadurch gekennzeichnet, dass von jedem zu verbindenden Brett die Hälfte des Materials abgetragen wird und die Teile in verschiedenen Konfigurationen zusammengefügt werden. Zu den üblichen Blattverbindungen gehören Kreuz-, Eck- und T-Verbindungen (siehe Abbildung 9.22).

Abbildung 9.22: Blattverbindungen bieten sich an, wenn zwei Bretter sich kreuzen.

Und so stellt man Blattverbindungen mit Handwerkzeugen her:

Markieren Sie die Bretter dort, wo sie sich kreuzen sollen.

Messen Sie dazu die Breite des gegenüberliegenden Bretts und markieren Sie es entsprechend.

Achten Sie darauf, dass Sie die Breite Ihrer Bleistiftmarkierung berücksichtigen, damit Sie nicht zu viel abschneiden.

Achten Sie darauf, dass Sie die Breite Ihrer Bleistiftmarkierung berücksichtigen, damit Sie nicht zu viel abschneiden.- Markieren Sie die Tiefe Ihres Schnitts genau auf der Hälfte der Dicke Ihrer Bretter.

- Sägen Sie entlang der markierten Linie bis zur Tiefenmarkierung.

Machen Sie einen weiteren Schnitt im Abstand von etwa 3 mm parallel zu Ihrem ersten Schnitt bis zur Tiefenmarkierung.

Machen Sie weitere Schnitte im Abstand von 3 mm, bis Sie das Ende des Abschnitts erreichen, den Sie schneiden möchten. Die Abstände müssen nicht gleichmäßig sein, wie Sie in Abbildung 9.23 sehen.

Beiteln Sie das Holz zwischen den Schnitten mit einem Stechbeitel aus, um den Ausschnitt zu vervollständigen.

Beginnen Sie mit dem Stechbeitel etwas oberhalb der Tiefenmarkierung, um sicherzustellen, dass Sie nicht zu tief schneiden.

- Säubern Sie die verbleibenden Sägerillen vorsichtig mit Ihrem Stechbeitel.

Abbildung 9.23: Für eine Kreuz-Blattverbindung wird die Verbindungsstelle zunächst mehrfach gesägt und das Material zwischen den Schnitten mit dem Stechbeitel entfernt.

Aufgrund ihrer großen Verbindungsoberfläche sind diese Verbindungen ziemlich solide. Ich neige jedoch dazu, sie mit Dübeln zu verstärken. Außerdem finde ich, dass die Verbindung so gut aussieht. Wenn Sie das auch so sehen, gehen Sie am besten folgendermaßen vor:

- Leimen Sie die Verbindung und spannen Sie sie über Nacht ein. Am nächsten Tag können Sie die Zwingen entfernen.

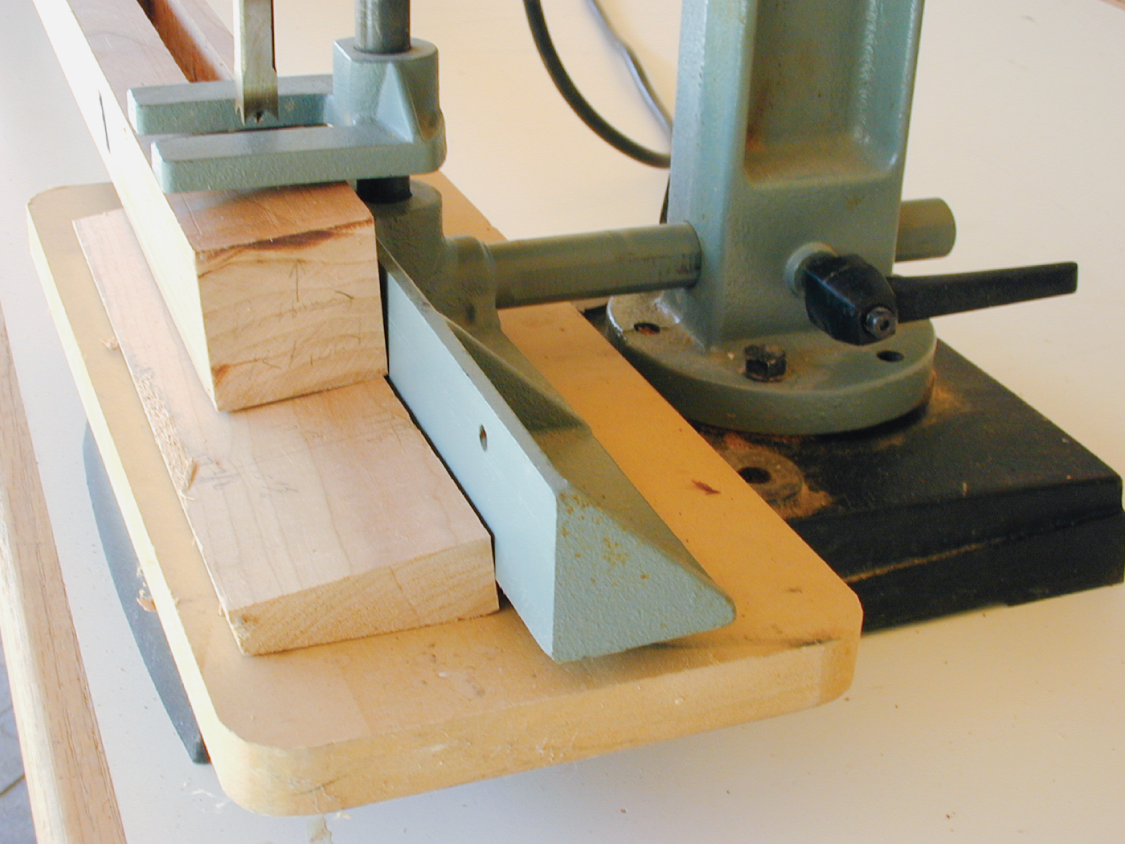

Bohren Sie mit einem Bohrer im Durchmesser der verwendeten Dübel vorsichtig ein Loch durch das eine Brett und bis zur Hälfte in das andere Brett.

Achten Sie sorgfältig darauf, nicht zu tief zu bohren. Das unten liegende Brett soll nicht durchbohrt werden. Am besten umwickeln Sie den Bohrer in der gewünschten Tiefe mit ein wenig Klebeband (siehe Abbildung 9.24). Verwenden Sie gegebenenfalls einen Bohrständer, damit das Bohrloch rechtwinklig zur Oberfläche des Holzes verläuft. Sollten Sie keinen Bohrständer zur Hand haben, verwenden Sie einen Winkel, der Ihnen hilft, gerade zu bohren. Setzen Sie den Winkel auf dem Holz auf und orientieren Sie sich daran (siehe Abbildung 9.24).

Achten Sie sorgfältig darauf, nicht zu tief zu bohren. Das unten liegende Brett soll nicht durchbohrt werden. Am besten umwickeln Sie den Bohrer in der gewünschten Tiefe mit ein wenig Klebeband (siehe Abbildung 9.24). Verwenden Sie gegebenenfalls einen Bohrständer, damit das Bohrloch rechtwinklig zur Oberfläche des Holzes verläuft. Sollten Sie keinen Bohrständer zur Hand haben, verwenden Sie einen Winkel, der Ihnen hilft, gerade zu bohren. Setzen Sie den Winkel auf dem Holz auf und orientieren Sie sich daran (siehe Abbildung 9.24).- Geben Sie ein wenig Kleber in das Loch und klopfen Sie den Dübel vorsichtig fest.

Sägen Sie den Dübel mit einer japanischen Säge (siehe Kapitel 5) dicht am Brett ab.

Ich bevorzuge japanische Sägen, weil sie keine nach außen verschränkten Zähne haben. So können Sie das Holz nicht beschädigen, wenn Sie flach am Brett entlang sägen.

Abbildung 9.24: Mithilfe eines Winkels lassen sich lotrechte Bohrungen besser durchführen.

- Wischen Sie mit einem feuchten Lappen den überschüssigen Leim auf, der aus dem Dübelloch herausgedrückt wurde.

- Schleifen Sie den Dübel bündig.

In Kapitel 15 erfahren Sie mehr über das Schleifen.

Rahmeneck-Schlitz-und-Zapfen-Verbindung

Eine Rahmeneck-Schlitz-und-Zapfen-Verbindung ist eine Kreuzung zwischen einer Blattverbindung und einer Schlitz-und-Zapfen-Verbindung. Rahmeneck-Schlitz-und-Zapfen-Verbindungen sind stabiler als Blattverbindungen, aber schwieriger herzustellen, da Sie aus einem Holzstück einen Zapfen und aus dem anderen Teil einen Schlitz (Zapfenloch genannt) herausarbeiten müssen. Abbildung 9.25 zeigt eine Rahmeneck-Schlitz-und-Zapfen-Verbindung.

Rahmeneck-Schlitz-und-Zapfen-Verbindungen lassen sich mit einem Stechbeitel und einer Handsäge herstellen.

Abbildung 9.25: Eine Rahmeneck-Schlitz-und-Zapfen-Verbindung ist eine Kreuzung zwischen einer Blattverbindung und einer Schlitz-und-Zapfen-Verbindung.

Den Zapfen sägen

Um den Zapfen mit einer Handsäge herzustellen, gehen Sie folgendermaßen vor:

- Zeichnen Sie die Zapfenlänge auf allen vier Seiten des Bretts an (siehe Abbildung 9.25).

Zeichnen Sie an der schmalen Seite des Bretts die Breite des Zapfens an.

Die Breite eines Zapfens beträgt in der Regel ein Drittel der Brettdicke. Prüfen Sie Ihre Pläne auf Details. In Abbildung 9.26 sehen Sie, was Sie für den Zapfen aus dem Brett schneiden müssen (dort markiert als Abfall).

- Spannen Sie die breite Seite des Bretts auf dem Arbeitstisch fest, damit es beim Sägen nicht verrutschen kann.

- Sägen Sie entlang der Grundlinie bis zur angezeichneten Tiefe.

- Drehen Sie das Brett herum und machen Sie den gleichen Schnitt auf der anderen Seite des Bretts.

- Befestigen Sie das Brett mit dem Schraubstock oder den Zwingen so, dass das offene Ende des Zapfens nach oben zeigt.

- Sägen Sie entlang der Schnittlinie bis zur Grundlinie nach unten.

- Machen Sie denselben Schnitt auf der anderen Seite des Zapfens.

- Versäubern Sie die Schnitte mit einem Stechbeitel.

Abbildung 9.26: Entfernen Sie die als »Abfall« gekennzeichneten Teile des Bretts, um den Zapfen herzustellen.

Nachdem ich den Zapfen gesägt habe, stelle ich den Schlitz am liebsten mit dem Stechbeitel her.

Den Schlitz herstellen

- Markieren Sie die Grundlinie für die Schlitztiefe auf der schmalen Seite des Bretts (siehe Abbildung 9.27).

Markieren Sie die Schnittlinien von der Grundlinie über die Oberkante bis zur anderen Grundlinie, um den Schlitz zu definieren.

Der Schlitz hat die Größe eines Drittels der Breite des Zapfenbretts und liegt mittig auf dem Brett, in das Sie den Schlitz schneiden (die Schnittlinien zeigt Abbildung 9.27). Die Details können Sie anhand Ihrer Projektpläne überprüfen.

- Spannen Sie das Brett mit einem Schraubstock oder mit Zwingen ein, sodass das offene Ende des Schlitzes nach oben zeigt.

- Sägen Sie entlang der beiden Schnittlinien bis zur Grundlinie nach unten.

- Wählen Sie einen Stechbeitel, der möglichst der Breite des Schlitzes entspricht (nicht breiter).

- Spannen Sie das Brett so ein, dass die Grundlinie nach oben zeigt.

- Klopfen Sie mit der flachen Seite nach außen vorsichtig mit dem Stechbeitel entlang der Grundlinie, um die Kante des Schlitzes einzuritzen.

Beiteln Sie das Material vorsichtig aus, indem Sie etwa einen Zentimeter vom Ende des Schlitzes entfernt beginnen.

Arbeiten Sie bis zur Hälfte des Bretts zum offenen Ende des Schlitzes hin.

- Drehen Sie das Brett um und wiederholen Sie die Schritte 6 bis 8.

- Stemmen Sie abschließend den restlichen Zentimeter des Materials am inneren Ende des Schlitzes heraus.

- Säubern Sie gegebenenfalls die Seiten des Schlitzes (das ist wahrscheinlich der Fall, wenn Sie einen Stechbeitel verwendet haben, der schmaler ist als die Breite des Schlitzes).

Abbildung 9.27: Für den Schlitz der Verbindung wird so viel Holz entfernt, dass der Zapfen genau hineinpasst.

Alternativ können Sie den Schlitz auch mit einer Bohrmaschine, einer Handsäge und einem Stechbeitel herstellen (siehe Abbildung 9.28). Dabei gehen Sie folgendermaßen vor:

- Spannen Sie Ihr Brett fest in einen Schraubstock ein oder mit Zwingen fest und markieren Sie den Ausschnitt für den Schlitz.

Bohren Sie mit einer Bohrmaschine (eine Handbohrmaschine reicht hier aus) an der Innenkante des Schlitzes bis in die Hälfte des Bretts.

Verwenden Sie dazu einen Bohrer, der der Breite des Schlitzes so nahe wie möglich kommt.

- Drehen Sie das Brett herum und bohren Sie auf der gleichen Höhe von der anderen Seite, bis Sie auf das erste Loch treffen.

- Drehen Sie das Brett auf die Seite und sägen Sie entlang der Markierungen für den Schlitz bis zum Loch (eine Rückensäge eignet sich hervorragend für diesen Schnitt).

Schneiden Sie entlang der anderen Linie bis zum Loch.

Das Material sollte jetzt aus dem Schlitz herausfallen.

- Drehen Sie das Brett wieder um und begradigen Sie den inneren Teil des Schlitzes mit einem Stechbeitel.

Abbildung 9.28: Der Schlitz für eine Rahmeneck-Schlitz-und-Zapfen-Verbindung lässt sich schnell per Hand herstellen.

Schlitz-und-Zapfen-Verbindungen

Schlitz-und-Zapfen-Verbindungen gehören zu den stärksten und am häufigsten verwendeten Holzverbindungen. Sie kommen bei fast allen Projekten zum Einsatz, die aus einer Rahmenkonstruktion bestehen und so stabil wie möglich sein müssen, zum Beispiel Stühle und Tische.

Es gibt verschiedene Arten von Schlitz-und-Zapfen-Verbindungen, darunter verdeckte, durchgehende, schräge und verkeilte Verbindungen. Sie bestehen jedoch alle aus den gleichen Grundelementen: einem Schlitz (eine in ein Stück Holz geschnittene Aussparung, die einen Zapfen aufnimmt) und einem Zapfen (eine Feder am Ende eines Bretts, die in einen Schlitz passt).

In diesem Abschnitt zeige ich Ihnen, wie man drei der gängigsten Schlitz-und-Zapfen-Verbindungen herstellt: verdeckte, durchgehende und schräge. Jede dieser Verbindungen kann mit verschiedenen Techniken oder einer Kombination verschiedener Techniken hergestellt werden.

Abbildung 9.29: Zapfen können mit Schultern versehen (links) oder ohne Schultern erstellt werden.

Verdeckte Schlitz-und-Zapfen-Verbindung

Bei einer verdeckten Schlitz-und-Zapfen-Verbindung ist der Zapfen nicht mehr von außen sichtbar (siehe Abbildung 9.30). Diese Art von Zapfen wird häufig bei Tisch- und Stuhlbeinen oder überall dort verwendet, wo Sie die Verbindung nicht sehen möchten.

Abbildung 9.30: Eine verdeckte Schlitz-und-Zapfen-Verbindung wird häufig für Stuhl- und Tischbeine verwendet.

Den Schlitz herstellen

So schneiden Sie den Schlitz mit einem Stechbeitel:

Markieren Sie den Schlitz auf Ihrem Brett.

Ein Schlitz hat in der Regel die Größe eines Drittels der Breite des Zapfenbretts und befindet sich mittig auf dem Brett, in das Sie den Schlitz schneiden. Entnehmen Sie die Details Ihrem Projektplan.

- Wählen Sie einen Stechbeitel, der möglichst nahe an die Breite Ihres Schlitzes heranreicht, aber nicht breiter ist.

- Spannen Sie Ihr Brett fest in einen Schraubstock ein oder mit Zwingen fest, damit es beim Beiteln nicht verrutscht.

- Klopfen Sie mit der flachen Seite nach außen vorsichtig mit Ihrem Stechbeitel entlang der Markierungslinie, um die Kanten des Schlitzes einzuritzen.

Beiteln Sie das Material vorsichtig aus, indem Sie etwa einen Zentimeter von einem Ende des Schlitzes beginnen.

Arbeiten Sie nur bis zu einem Teil der Gesamttiefe und zur Mitte des Schlitzes hin.

- Wiederholen Sie Schritt 5 vom anderen Ende des Schlitzes aus.

- Wiederholen Sie die Schritte 5 und 6 so lange, bis Sie die gewünschte Tiefe erreicht haben.

- Säubern Sie gegebenenfalls die Seiten des Schlitzes (das ist wahrscheinlich der Fall, wenn Sie einen Stechbeitel verwendet haben, der schmaler ist als die Breite des Schlitzes).

Den Zapfen herstellen

Der Zapfen wird genauso hergestellt wie im Abschnitt Rahmeneck-Schlitz-und-Zapfen-Verbindung weiter vorne in diesem Kapitel beschrieben. Falls Ihr Zapfen Schultern haben soll, zeichnen Sie die entsprechenden Schnittlinien an der breiten Seite des Bretts an und führen Sie die Schritte 3 bis 9 für beide Schulterschnitte durch.

Prüfen Sie, ob der Zapfen in den Schlitz passt, und passen Sie ihn mit dem Stechbeitel an, wenn er zu fest sitzt. Sollte er zu locker sitzen, können Sie den Zapfen wieder etwas auffüllen, indem Sie dünne Holzstücke zuschneiden und aufkleben oder die Lücken beim Leimen mit Polyurethankleber auffüllen (mehr dazu in Kapitel 8).

Durchgehende Schlitz-und-Zapfen-Verbindung

Eine durchgehende Schlitz-und-Zapfen-Verbindung unterscheidet sich von einer verdeckten Schlitz-und-Zapfen-Verbindung lediglich dadurch, dass der Zapfen vollständig durch das eingestemmte Brett hindurchgeht und auf der anderen Seite zum Vorschein kommt (siehe Abbildung 9.31). Die durchgehende Schlitz-und-Zapfen-Verbindung findet sich bei vielen Möbeln des frühen 20. Jahrhunderts.

Abbildung 9.31: Eine durchgehende Schlitz-und-Zapfen-Verbindung gehört zu den schönsten Verbindungen, die Sie herstellen können.

Der Zapfen wird genauso hergestellt wie im Abschnitt Rahmeneck-Schlitz-und-Zapfen-Verbindung weiter vorne in diesem Kapitel beschrieben. Bei der Herstellung des Schlitzes folgen Sie der Anleitung für den Schlitz von verdeckten Schlitz-und-Zapfen-Verbindungen bis zu Schritt 7 und machen dann folgendermaßen weiter:

- Wenn Sie eine durchgehende Zapfenverbindung herstellen, drehen Sie das Brett um und wiederholen Sie die Schritte 3 bis 7 für die andere Seite des Bretts, um den Schlitz von beiden Seiten zu öffnen.

- Stechen Sie abschließend den verbleibenden Zentimeter des Materials an den Enden des Schlitzes aus.

- Säubern Sie gegebenenfalls die Seiten des Schlitzes (das ist wahrscheinlich der Fall, wenn Sie einen Stechbeitel verwendet haben, der schmaler ist als die Breite des Schlitzes).

Schräge Schlitz-und-Zapfen-Verbindung

Eine schräge Schlitz-und-Zapfen-Verbindung wird häufig für Stühle verwendet (siehe Abbildung 9.32). Die abgewinkelte Ausrichtung des Stuhlbeins macht die Herstellung dieser Verbindung nicht gerade einfacher. Sie können die Schräge auf zwei verschiedene Arten erreichen: durch Abwinkeln des Zapfens oder durch Abwinkeln der Schräge. Welche Option Sie wählen, hängt von Ihrem Stil und dem Projekt ab, an dem Sie arbeiten. In diesem Abschnitt erkläre ich beide Möglichkeiten.

Abbildung 9.32: Schräge Schlitz-und-Zapfen-Verbindungen werden oft für Stühle verwendet: abgewinkelter Zapfen (links), abgewinkelter Schlitz (rechts).

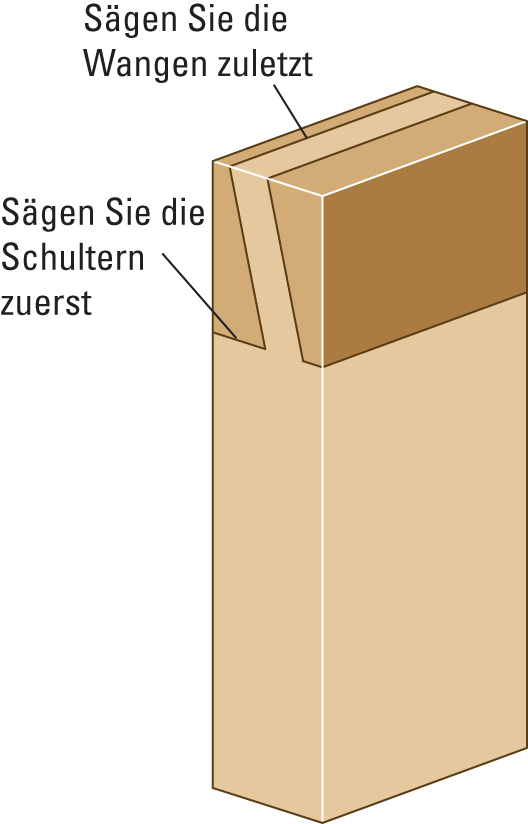

Für mich lassen sich abgewinkelte Zapfen am einfachsten und genauesten von Hand herstellen. Am besten gehen Sie dabei folgendermaßen vor:

- Zeichnen Sie den Zapfen an (siehe Abbildung 9.33).

- Sägen Sie mit einer Handsäge zuerst die Schulterschnitte.

- Sägen Sie anschließend die Wangenschnitte (die breiten Seiten des Zapfens).

Abbildung 9.33: Sägen Sie für einen abgewinkelten Zapfen zunächst die Schultern und dann die Wangen.

Einen abgewinkelten Schlitz stellen Sie folgendermaßen her:

- Legen Sie das Holzstück auf ein abgewinkeltes Stück Holz und spannen Sie es an Ihrer Werkbank fest.

- Schneiden Sie den Schlitz wie einen normalen Schlitz mit einem Stechbeitel oder mit Bohrmaschine und Stechbeitel im rechten Winkel zur Werkbank (siehe Abbildung 9.34).

Abbildung 9.34: Um einen abgewinkelten Schlitz herzustellen, spannen Sie Ihr Werkstück abgewinkelt ein und gehen vor wie bei einem normalen Schlitz.

Moderne Rahmenverbindungen

Bei den vielen Verbindungen, die Tischlern bereits zur Verfügung stehen, würde man nicht unbedingt erwarten, dass noch neue hinzukommen. Dennoch erfreuen sich mittlerweile einige modernere Verbindungen großer Beliebtheit. Dazu gehören etwa Holzdübel- und Flachdübelverbindungen, die sich schnell und einfach herstellen lassen. Sie sind vielleicht nicht für alle Zwecke geeignet (ich würde sie beispielsweise nicht für Stühle verwenden), aber sie sind an vielen Stellen nützlich.

Holzdübelverbindung

Wie die gedübelten Stoßverbindungen, die ich weiter oben in diesem Kapitel vorgestellt habe (siehe den Abschnitt »Gerade stumpfe Korpus-Stoßverbindungen« weiter vorne in diesem Kapitel), erfüllen auch bei den Rahmenverbindungen gedübelte Verbindungen ihre Zwecke (siehe Abbildung 9.35). Sie sind zwar nicht so stabil wie Schlitz-und-Zapfen-Verbindungen, reichen aber in einigen Fällen, etwa bei leichten Schranktüren, völlig aus.

Abbildung 9.35: Eine Holzdübelverbindung erfüllt bei leichten Türen oder Kommodenfrontrahmen durchaus die Anforderungen.

Um diese Verbindung herzustellen, müssen Sie zunächst die Bretter für eine Stoßverbindung ausrichten und zuschneiden (siehe den Abschnitt »Einfache Kanten-Stoßverbindung« weiter vorne in diesem Kapitel). Anschließend markieren Sie die Dübellöcher, bohren sie in beide Bretter und setzen alles zusammen. Die einzige Schwierigkeit bei diesem Verfahren besteht darin, die Löcher perfekt auszurichten. Für diesen Zweck gibt es glücklicherweise Dübelschablonen, die Ihnen die Arbeit erleichtern.

Flachdübelverbindung

Eine weitere moderne Verbindung ist die Flachdübelverbindung (siehe Abbildung 9.36). Diese Art der Verbindung bietet Ihnen etwas mehr Spielraum für Fehler und ist fast so stabil wie eine Dübelverbindung.

Für ein Stuhl- oder Tischbein würde ich keine Flachdübelverbindung verwenden, wohl aber für jedes andere Teil, für das ich eine Rahmeneck-Schlitz-und-Zapfen-Verbindung in Betracht ziehen würde. Besonders nützlich sind Flachdübel für die Verleimung von Kante zu Kante (siehe den Abschnitt »Mit Flachdübeln verstärkte Stoßverbindungen« weiter vorne in diesem Kapitel) und für die Konstruktion von Frontrahmen (siehe Kapitel 14).

Abbildung 9.36: Flachdübelverbindungen sind gut geeignet, wenn Sie nicht die volle Stabilität einer Schlitz-und-Zapfen-Verbindung brauchen.

Zum Fräsen der Schlitze für die Flachdübel brauchen Sie ein spezielles Werkzeug (die sogenannte Flachdübelfräse). Damit können Sie aber so schnell arbeiten, dass Sie nie daran zweifeln werden, ob sich die Anschaffung dieses Werkzeugs gelohnt hat. Sie zeichnen die Aussparung an, fräsen den Schlitz und sind fast fertig. Der einzige Nachteil besteht darin, dass Sie möglicherweise versucht sein werden, eine Flachdübelverbindung zu wählen, obwohl Sie eigentlich eine stärkere Verbindung verwenden sollten.

Entscheidend für eine gute, solide Verbindung ist die Oberfläche. Mit anderen Worten: Sie brauchen möglichst viel Kontakt zwischen den beiden Holzteilen. Wie viel Kontakt nötig ist, hängt von der Art der Belastung ab, der die Verbindung ausgesetzt sein wird.

Entscheidend für eine gute, solide Verbindung ist die Oberfläche. Mit anderen Worten: Sie brauchen möglichst viel Kontakt zwischen den beiden Holzteilen. Wie viel Kontakt nötig ist, hängt von der Art der Belastung ab, der die Verbindung ausgesetzt sein wird.