Bevor ich dir in den folgenden Kapiteln verschiedene CAD-Programme vorstelle, soll es in diesem Kapitel um die Grundlagen der 3D-Modellierung gehen. Wir werden uns erst einmal damit beschäftigen, was CAD überhaupt ist. Darüber hinaus wirst du auch Antworten auf folgende Fragen erhalten: Warum gibt es zum einen kostenlose CAD-Systeme und zum anderen solche, die bis zu sechsstellige Beträge pro Arbeitsplatz kosten? Wie entstehen 3D-Modelle? Gibt es fertige Modelle zum Download? Welche Datenformate brauche ich, wenn ich Teile fertigen lassen will? Und wenn ich fertigen lassen möchte: An wen muss ich mich wenden?

3D-Modellierung ist gar nicht so komplex, wie sie zunächst aussieht. Allerdings muss man wissen, was man tut – und das in zweifacher Hinsicht. Zum einen muss man wissen, wie das verwendete CAD-System funktioniert, zum anderen muss man eine Vorstellung davon haben, was man modellieren will – und vor allem, wie man zum gewünschten Ergebnis kommt. Dieser Lösungsweg wiederum hängt von der Art des CAD-Systems ab. Über die verschiedenen Vorgehensweisen beim Modellieren an sich werden wir dann in Kapitel 3 sprechen.

| 2.1 | Was ist 3D-CAD? |

Grundsätzlich existieren zwei unterschiedliche Arten von 3D-Software: die CAD-Software (Computer-Aided Design, zu Deutsch rechnerunterstütztes Konstruieren) und die 3D-Modelliersoftware. Der Unterschied bezieht sich sowohl auf die Entstehung als auch auf die Nutzung der Modelle.

Bei CAD-Anwendungen geht es vor allem um das Definieren technischer Formen, genauer Abmessungen und von Zusammenhängen zwischen Objekten und Bauteilen (Bild 2.1). Oft wird eine sogenannte Baugruppenstruktur aufgebaut. Mehrere Bauteile ergeben dabei eine Baugruppe. Dies kann beispielsweise die Baugruppe eines Kolbens mit Pleuel und Kolbenringen sein, die wiederum zur Überbaugruppe „Kurbeltrieb“ gehört. Die Hierarchie einer solchen Baugruppe geht weiter bis zum Motor, zum Antrieb und schließlich zum gesamten Auto. Im 3D-Modell werden technische Zusammenhänge (z. B. „Pleuel dreht sich auf Kurbelwelle“) oder auch geometrische Abhängigkeiten definiert, die technische Ursachen haben (z. B. „Maß A soll immer doppelt so groß sein wie Maß B“). Das Modell besitzt Metadaten wie Material, Gewicht oder Größe.

Bild 2.1 CAD-Modelle enthalten technische Formen mit exakten Maßen und Zusammenhängen (© Siemens PLM Software; Zumex „Soul“ designed in Solid Edge).

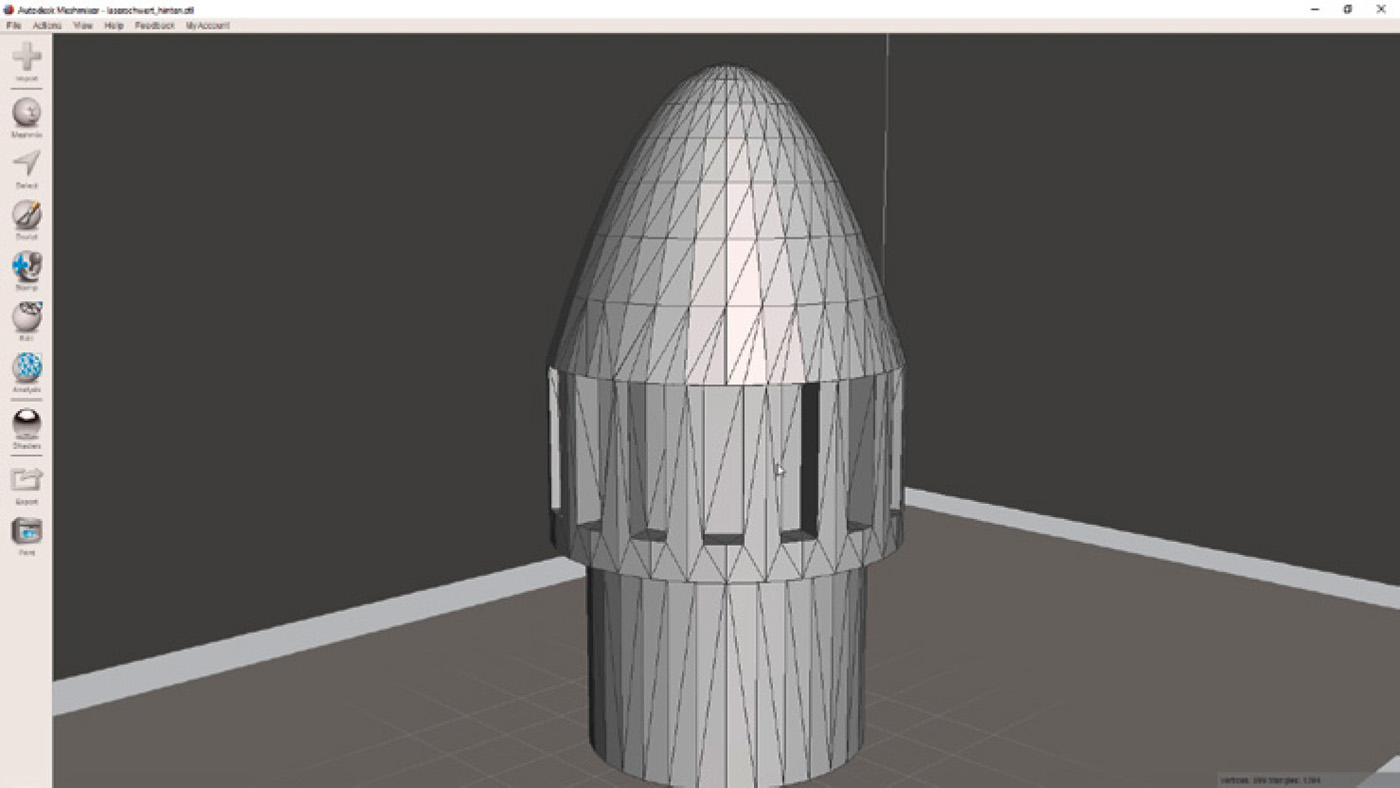

3D-Modelliersysteme hingegen werden üblicherweise genutzt, wenn komplexe, beispielsweise organische Formen entstehen sollen. Beispiele sind Tiere oder Roboter für computergenerierte Filmszenen (Bild 2.2) oder auch eine Fantasy-Rüstung, die in einem Theaterstück getragen werden soll. Hier steht die Formgebung im Vordergrund. Oft existiert zwar ein Gerüst, das die Bewegungsmöglichkeiten der Arme oder Beine definiert, aber keine weitergehende „Intelligenz“ beziehungsweise Hierarchie im Modell.

Natürlich ist dies keine feste Unterteilung. Es gibt auch CAD-Systeme, die komplexe Formen (beispielsweise eine Autokarosserie) definieren können. Ebenso lassen sich in Modelliersystemen technische Bauteile erzeugen. Grundsätzlich lässt sich sagen, dass 3D-Modelliersysteme die größeren gestalterischen Freiheiten bieten. Teils kann man das Objekt am Bildschirm wie einen Tonklumpen kneten und drücken. Beim CAD-Modell sind komplexe Formen schwieriger zu erzeugen, aber es werden viele Zusatzdaten definiert, die in weiteren Schritten des Produktentstehungsprozesses noch genutzt werden können.

Im Prinzip können wir also beide Arten von Programmen nutzen. Da es in diesem Buch jedoch eher um technische Bauteile gehen soll, werden überwiegend CAD-Systeme zum Einsatz kommen.

Bild 2.2 Bei 3D-Modelliersystemen stehen organische Formen im Vordergrund, wie hier beim 3D-Computeranimationsfilm „Kung Fu Panda“ (© 2016 DreamWorks Animation. All Rights Reserved).

| 2.2 | Vom Zeichenbrett zum digitalen Modell: die Erfolgsgeschichte von 3D-CAD |

Als ich Anfang der 90er-Jahre Maschinenbau studierte, gab es noch das geflügelte Wort „Die Zeichnung ist die Sprache des Ingenieurs“. Bis zu dieser Zeit saßen Konstrukteure noch am Zeichenbrett und legten mit Tusche auf Transparentpapier ihre Ideen in technischen Zeichnungen nieder. Oft waren für ein Produkt ganze Ordner von Zeichnungen notwendig. Für ein Auto oder gar ein Flugzeug oder ein Kraftwerk sprechen wir von ganzen Schrankwänden.

Technische Zeichnungen sind eine hochkomplexe Repräsentation der tatsächlichen Geometrie, die meist nur von geschulten Personen verstanden werden kann (Bild 2.3). Der Betrachter muss sich das dreidimensionale Gebilde auf Basis der verschiedenen Ansichten und Schnitte in der Zeichnung im Kopf „zusammenbasteln“, was umso schwieriger ist, je komplexer die Geometrie des Bauteils ist. Ein 3D-Modell dagegen ist genau das – ein dreidimensionales Modell eines dreidimensionalen Bauteils. Der Betrachter sieht also direkt, was er sehen soll.

Die technischen Zeichnungen wurden nach der Fertigstellung der Konstruktion in die Fertigung gegeben und mussten dort erst einmal interpretiert werden. Oft zeigten sich dann Probleme, die man in die Konstruktion zurückmeldete. Dort kratzte der Konstrukteur mit einer Rasierklinge die falschen Striche vom Transparentpapier und änderte die Zeichnung, woraufhin der Kreislauf von Neuem begann.

Bild 2.3 Technische Zeichnungen waren lange Zeit der Standard, um Konstruktionen festzuhalten (© Ralf Steck).

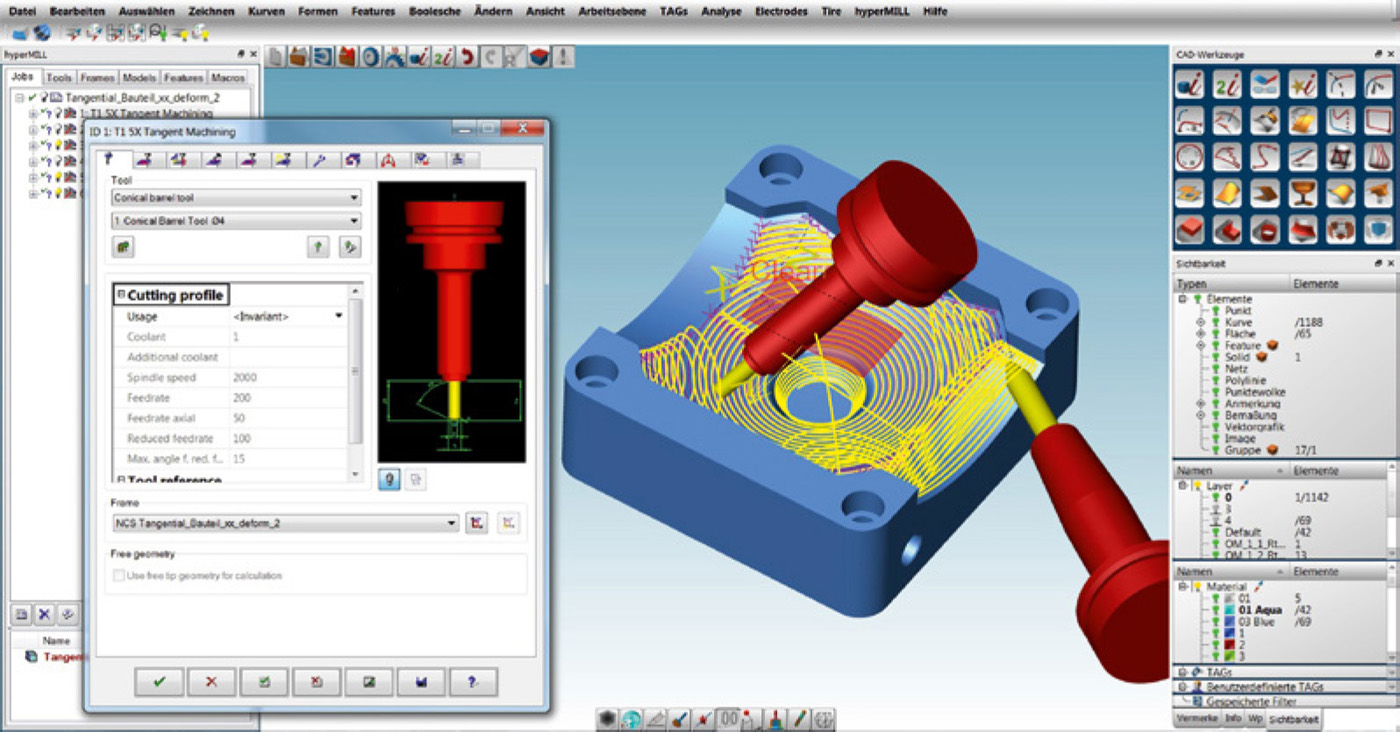

Der große Vorteil eines 3D-Modells ist, dass es maschinenlesbar ist und beispielsweise direkt für die Programmierung der Werkzeugmaschine genutzt werden kann. Das 3D-Modell läuft durch den gesamten Prozess durch, Daten und Geometrien werden immer wieder weiterverwendet und eine Änderung des Modells in der Konstruktion wird unmittelbar auch in den anderen Bereichen sichtbar. So lässt sich das CNC-Programm (Computerized Numerical Control), das eine CNC-Fräse steuert, in einer CAM-Software (Computer-Aided Manufacturing, zu Deutsch rechnerunterstützte Fertigung) mit einem Klick auf die neue Geometrie anpassen (Bild 2.4).

3D-Modelle werden erst seit einigen Jahren flächendeckend eingesetzt, was sehr viel mit der Rechenleistung der Computer zu tun hat. Bis Mitte der 90er-Jahre waren DOS- beziehungsweise Windows-PCs einfach nicht leistungsfähig genug, um 3D-Modelle flüssig darstellen zu können. Bis mit SolidWorks 1996 das erste echte, für Windows entwickelte 3D-CAD-System herauskam, liefen 3D-Systeme fast ausschließlich auf sehr teuren und exotischen UNIX-Workstations. Das hatte zur Folge, dass ein CAD-Arbeitsplatz mit Hard- und Software mehrere Hunderttausend Euro beziehungsweise Mark kostete.

Heute kostet ein gut ausgestatteter CAD-Rechner mit Profi-Grafikkarte um die 3000 Euro. Die Lizenz eines Profi-CAD-Programms wie SolidWorks oder Autodesk Inventor bekommt man ab etwa 5000 bis 6000 Euro. Der komplette Arbeitsplatz wird etwa 10 000 Euro kosten. Damit war es Unternehmen möglich, viel mehr Arbeitsplätze zu kaufen, woraufhin sich 3D-Modellierung in der produzierenden Industrie schnell verbreitete.

Bild 2.4 Die CAM-Software (hier: hyperMILL von Open Mind) erzeugt aus einem 3D-CAD-Modell Programme für Fertigungsmaschinen (© Open Mind).

Heute laufen alle Profi-CAD-Systeme unter Windows (Bild 2.5) und bis auf spezielle Grafikkarten und einige Peripheriegeräte wird Standard-Hardware eingesetzt – allerdings eher aus dem oberen Leistungsspektrum. Trotzdem lassen sich Systeme wie Inventor, Solid Edge oder SolidWorks auch auf potenteren Laptops benutzen, vor allem, wenn diese eine zusätzliche Grafikkarte besitzen.

Preiswertere CAD-Systeme besitzen im Bereich der Modellierung inzwischen praktisch keine Nachteile mehr gegenüber teureren High-End-Systemen. Die Unterschiede liegen eher in der Einbindung der Modellierung in weitere Prozesse, die aber für den Maker weniger interessant sind.

Bild 2.5 Inzwischen laufen alle Profi-CAD-Systeme unter Windows (© SolidWorks).

| 2.3 | Was taugt CAD-Freeware wirklich? |

Auch wenn preiswerte oder kostenlose CAD-Systeme es mittlerweile durchaus mit Profi-Systemen aufnehmen können, stellt sich die Frage: Taugen sie in der praktischen Anwendung wirklich etwas? Darauf kann man mit Ja und Nein antworten. Es ist wie so oft eine Frage der Ansprüche. Professionelle CNC-Fräser verspotten Hobbyfräsen wie die Shapeoko als „Käsefräsen“, weil diese so weich und instabil seien, dass man nur Käse damit fräsen kann. Und überhaupt, die Genauigkeit …

Diese Einwände sind durchaus berechtigt. Wenn man tausend Teile pro Tag fertigen, gehärteten Stahls bearbeiten oder eine Genauigkeit im Hundertstel-Millimeterbereich erreichen will, kommt man mit der Käsefräse nicht weit. Ebenso wird eine professionelle Produktentwicklung sinnvollerweise auf einem professionellen CAD-System stattfinden, denn die kostenlosen Alternativen haben viele Einschränkungen, die das Arbeiten mit komplexeren Modellen und die Weiterverarbeitung der Daten schwierig machen.

Der Funktionsumfang professioneller Systeme geht weit über die reine Modellierung hinaus. So bieten Systeme wie Solid Edge oder SolidWorks je nach Ausbaustufe Funktionen zur Festigkeitsberechnung, zum Animieren und fotorealistischen Darstellen von Modellen oder für die Kostenanalyse von Bauteilen. High-End-Systeme sind eine komplette Entwicklungsumgebung, die viele Bereiche des Unternehmens mit Daten versorgen und in den Entwicklungsprozess einbinden.

Die kostenlosen CAD-Systeme konzentrieren sich dagegen überwiegend auf die Modellierung. Doch schon hier wird man nicht den Funktionsumfang erwarten können, den ein Profi-Programm bietet. Dies betrifft beispielsweise die Modellierung von Rundungen mit variablen Radien. Einfache Systeme haben hier ganz klar ihre Grenzen. Die kostenlosen Systeme haben darüber hinaus noch weitere Einschränkungen, die einen professionellen Einsatz be- oder verhindern. Wichtigste Einschränkung: Keines der freien Programme, die ich getestet habe, kann wirklich gut mit Baugruppen umgehen. Man kann zwar mehrere Teile in einer Datei modellieren, aber eben keine Struktur aus Einzelteil- und Baugruppendateien aufbauen (Bild 2.6). Das hat den gravierenden Nachteil, dass der Kontext des Bauteils nur schwer zu untersuchen ist. In einer Baugruppe, in der die Bauelemente wirklichkeitsnah miteinander verknüpft sind, lassen sich Bewegungen nachvollziehen, sodass man ungewollten Kollisionen mit anderen Bauteilen schnell auf die Schliche kommt.

Bild 2.6 Mit kostenloser Software können durchaus komplexe Modelle erstellt werden, allerdings sind hier alle Bauteile in einer Datei gespeichert (© Modell: User „ppemawm“ auf http://forum.freecadweb.org).

Eine weitere Einschränkung ist die Datenverwaltung. Als Maker wirst du allerdings eher selten in die Lage kommen, dass du deine CAD-Modelle nicht mehr in einer sinnvollen Verzeichnisstruktur verwalten kannst. Zudem entstehen durch die nicht vorhandene Baugruppenfunktionalität keine externen Referenzen – also Bezüge eines Modells auf ein anderes Modell. Diese externen Referenzen sind es jedoch, die bei Profisystemen die Verwaltung im Dateisystem so gefährlich und den Einsatz einer Datenverwaltungslösung sinnvoll machen. Denn wenn die Dateistruktur verändert wird, sind die in der Baugruppe gespeicherten Links zu den Bauteildaten kaputt und die Baugruppe lässt sich nur mit Mühe wieder reparieren.

Schnittstellen zu anderen CAD-Systemen sind für den Profi unabdingbar, denn er arbeitet oft mit Zulieferern zusammen, die nicht unbedingt dasselbe System nutzen. Die freien Systeme haben lediglich Schnittstellen zu Neutral- oder standardisierten Datenformaten, da deren Struktur öffentlich ist. Native, also direkte Schnittstellen zu anderen CAD-Systemen bedürfen dagegen meist einer Lizenz des anderen Systemherstellers, die dieser sich gut bezahlen lässt. Dies ist deshalb keine Option bei kostenlosen Systemen.

Wenn dir also die kühne Idee vorschwebt, ein Produkt zu entwickeln, das später einmal kommerziell werden soll, macht es Sinn, direkt mit einem Profi-CAD-System zu beginnen. Die Hersteller haben oft besonders preiswerte oder gar komplett kostenlose Angebote für Startups oder Studenten und Auszubildende im Angebot. Nachfragen lohnt sich hier immer.

Für das Erstellen von Hobby-3D-Modellen bietet der Markt allerdings auch viele interessante Freeware-Alternativen an. Wenn du mit den beschriebenen Einschränkungen leben kannst, sind dem Gestaltungswillen auch hier wenige Grenzen gesetzt. Sei also versichert – mit den in diesem Buch vorgestellten Freeware-CAD-Systemen wirst du durchaus anspruchsvolle und beeindruckende Projekte verwirklichen können. Das in Kapitel 4 vorgestellte FreeCAD basiert immerhin auf dem Open CASCADE-Kernel, der aus einer professionellen Entwicklung stammt, und von SketchUp (Kapitel 5) wird auch eine professionelle Version angeboten. Die Grenzen sind also durchaus fließend.

| 2.4 | Die Technik macht’s: direktes vs. parametrisches Modellieren |

Praktisch alle CAD-Systeme basieren auf einer von zwei Modelliermethoden: dem direkten, booleschen Modellieren auf Basis von Grundkörpern und dem parametrischen Modellieren, bei dem Skizzen extrudiert und Beziehungen vergeben werden. Allerdings gibt es nahezu keine „reinen“ Vertreter der einen oder der anderen Methodik. Auch parametrische Systeme bedienen sich boolescher Operationen, ebenso können Direktmodellierer zum Teil mit Skizzen umgehen.

Direktes Modellieren (Direct Modeling) bedeutet zunächst einmal, dass man jedes Element (Flächen, Kanten oder Punkte) einfach verschieben kann und sich das Modell dadurch ändert (Bild 2.7). Üblicherweise benutzt man geometrische Grundkörper, um diese mithilfe boolescher Operationen miteinander zu verschmelzen oder zu verschneiden. Eine Bohrung wird beispielsweise erzeugt, indem man einen Zylinder, der einen anderen Körper durchdringt, von diesem Zylinder subtrahiert. Dann „zupft“ man so lange an der Geometrie, bis diese den Erwartungen entspricht.

Bild 2.7 Einfach die Oberfläche des Würfels nach oben ziehen – so sieht direktes Modellieren aus.

Der Vorteil des direkten Modellierens ist seine Unabhängigkeit von der Entstehungshistorie. Man kann immer irgendwo an einer Geometrie etwas ändern, ohne dass diese ungültig wird. Nachteil: Es ist schwerer, Abhängigkeiten im Modell zu hinterlegen.

Parametrische Modellierung basiert auf Skizzen, die man auf einer Ebene erstellt. Die Skizzenelemente stehen zueinander in Beziehung – sei es senkrecht, parallel oder konzentrisch zueinander. So wird eine voll bestimmte, beliebig komplexe Skizze aufgebaut, die im zweiten Schritt extrudiert, das heißt, in die dritte Dimension geschoben wird, um einen Volumenkörper zu erzeugen. Man kann dann auf einer neutralen Ebene oder auch auf einer der Oberflächen des entstandenen Körpers eine weitere Skizze (beispielsweise einen einfachen Kreis) anlegen und diesen durch den Körper hindurch extrudieren – dieses Mal aber als Schnitt. So entsteht eine Bohrung. Parametrische Systeme haben immer eine Historie, das heißt, eine festgelegte Reihenfolge der Operationen. Da sich jede Operation auf eine vorherige Operation – beziehungsweise den daraus entstandenen Körper und dessen Elemente – bezieht, ist die Reihenfolge der Operationen wichtig und wird mitgespeichert.

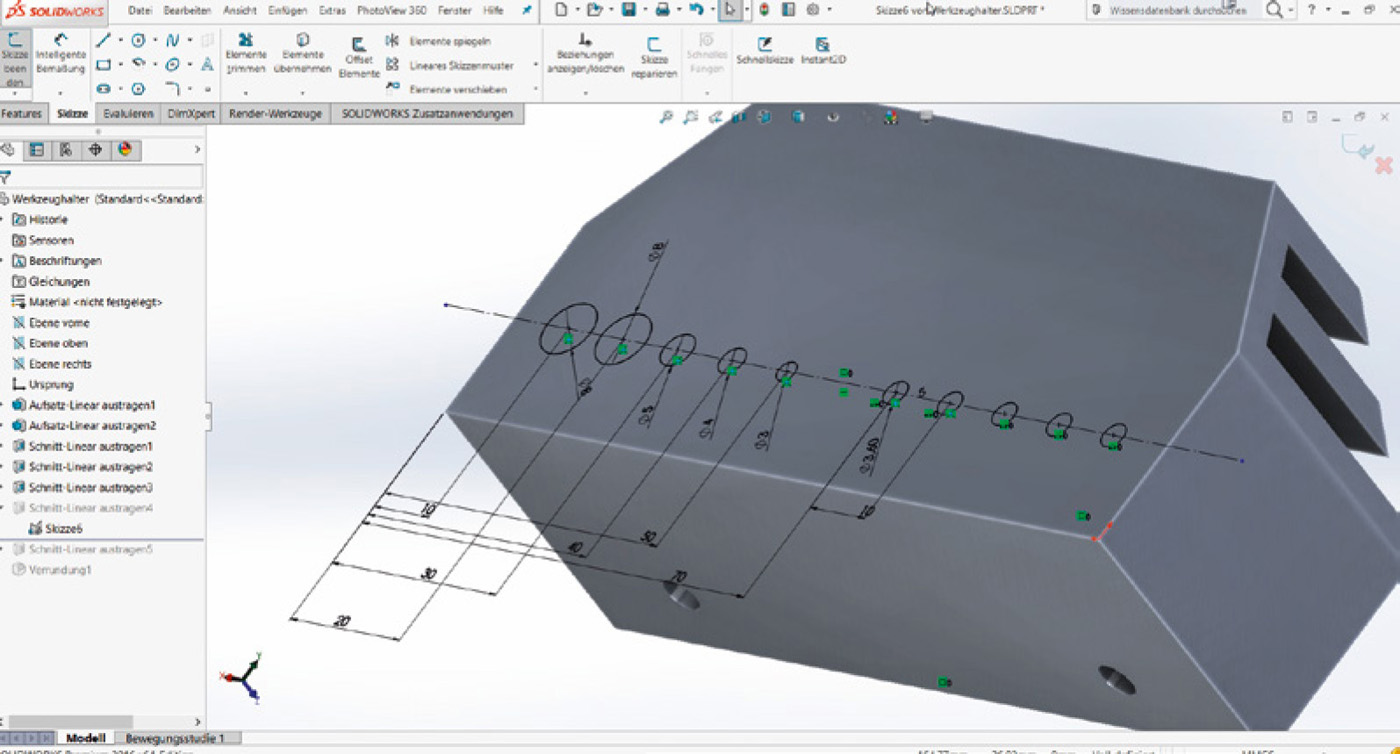

Soll ein Bauteil geändert werden, ruft man dessen Skizze auf und editiert dort die Parameter und Maße (Bild 2.8). Beim Schließen der Skizze wird das Modell neu durchgerechnet, das bedeutet, alle Schritte, die in der Modellierhistorie nach dem geänderten Schritt liegen, werden mit den veränderten Parametern neu berechnet. Das hat den großen Vorteil, dass man Änderungen bei einem gut aufgebauten Modell sehr schnell und sicher durchführen kann.

Bild 2.8 Jede Operation im parametrischen System (hier: SolidWorks) beruht auf einer voll bemaßten Skizze.

Man stelle sich beispielsweise eine Teleskop-Autoantenne vor. Durchmesser und Länge des äußersten Rohres werden über Maße festgelegt. Der Durchmesser des zweiten Rohrs wird als „0,1 Millimeter kleiner als der Innendurchmesser des äußeren Rohrs“ definiert, die Länge des zweiten Rohrs als „Länge des ersten Rohrs + 2 Millimeter“ (usw. für die weiteren Teleskopteile). Ändert man nun die Länge des ersten Rohrs, folgen alle anderen Rohre mit und die Konstruktion ist weiterhin logisch. In einem Direktmodellierer müsste man jedes Rohr einzeln auf die richtige Länge ziehen.

So wird sozusagen die Konstruktionsintention in das Modell eingebaut. Die Konstruktion wird – innerhalb bestimmter Grenzen – immer logisch sein. Man kann die Parameter, beispielsweise die Maße, in Profi-Systemen sogar extern steuern, z. B. über eine Excel-Tabelle, umso auf schnelle Weise eine ganze Produktfamilie aufzubauen.

Die parametrische Modellierung hat sich im Profibereich weitgehend durchgesetzt, wobei die parametrischen Systeme heute immer stärker auch Direktmodellierfunktionen erhalten. Dies geschieht unter anderem, um einen der gravierenden Nachteile auszugleichen: Die Operationen basieren wie gesagt immer aufeinander und sind voneinander abhängig. Die erste Operation im anfänglichen Beispiel hängt von der Ebene der Skizze ab; die Skizze der Bohrung liegt auf einer der Flächen des ersten Körpers. Sie hat also, wenn man den ersten Körper löscht, keinen Bezug mehr.

Denken wir noch einmal an die Antenne: Macht man den Durchmesser des äußersten Rohrs immer kleiner und lässt dann die Abhängigkeiten durchrechnen, wird irgendwann der Durchmesser des kleinsten Teleskopteils null oder negativ – und der Neuaufbau des Modells führt in einen mathematischen Fehler hinein, der den Neuaufbau der Geometrie verhindert. Oft schleichen sich im Lauf einer Modellierung Abhängigkeiten ein, die man nicht beabsichtigte und die auch keinen logischen Sinn haben. Genau diese Abhängigkeiten stellen dann ein großes Hindernis für Änderungen dar.

Bild 2.9 Parameter lassen sich auch als Variablen nutzen, die das 3D-Modell von außen steuerbar machen.

Das bedeutet, dass in parametrischen Systemen die Hierarchie von Abhängigkeiten relativ schnell dazu führt, dass bestimmte Änderungen nicht mehr möglich sind, um die Logik der Abhängigkeiten nicht zu gefährden. Irgendwann, wenn das Modell sehr komplex ist, wird es kaum mehr möglich, gefahrlos zu ändern, vor allem, wenn man ein fremdes Modell vor sich hat, dessen Aufbau man nicht kennt. Deshalb bauen viele Hersteller heute direkte Modelliermöglichkeiten in ihre Systeme. So kann man im Notfall die Parametrik abschalten und eine Änderung direkt durchführen.

Langer Rede kurzer Sinn: Bei einem parametrischen System sollte man sich schon zu Beginn der Modellierung relativ klar darüber sein, wie man das Modell aufbaut, um die richtigen Parameter und Abhängigkeiten definieren zu können. Und da auch wir im Laufe der in diesem Buch vorgestellten Projekte in die parametrische Modellierung einsteigen werden, ist es wichtig, diese Gefahr zu kennen, denn sie erzwingt ganz bestimmte Verhaltensweisen und Modelliermethoden, die ich in Kapitel 4 (FreeCAD) erklären werde.

| 2.5 | Welches CAD-System ist das richtige für mich? |

Welches CAD-System „das richtige“ für dein Maker-Projekt ist, lässt sich nicht pauschal beantworten. Je nach Anwendungsfall wird die Antwort sehr unterschiedlich ausfallen. Oft wird es auch mehrere Optionen geben. Auch die meisten großen Autohersteller arbeiten mit mehreren CAD-Systemen, obwohl man annehmen müsste, dass die dort eingesetzten High-End-Systeme alle Anforderungen abdecken können. Trotzdem findet man oft die Kombination aus Pro/Engineer beziehungsweise Creo von PTC für die Konstruktion des „Drive Train“ (dieser umfasst den Antriebsstrang vom Motor bis zum Fahrwerk) und CATIA von Dassault Systèmes für den „Body in White“, also die Rohkarosserie. Jedes der beiden Systeme hat seine Vorteile, die in der Kombination eine optimale Entwicklungsumgebung ergeben.

In diesem Buch habe ich mich für vier ganz bestimmte CAD-Systeme entschieden, weil diese exemplarisch für verschiedene Konstruktionsphilosophien stehen. Es ging mir bei der Auswahl um den didaktischen Nutzen der Software für dieses Buch. Es steckt keine subjektive Bewertung hinter der Auswahl.

Ich habe mich für die Vorstellung folgender CAD- und Hilfssysteme entschieden:

Tinkercad der Firma Autodesk (siehe Kapitel 3): sehr einfach gehaltener Direktmodellierer, reines Onlinesystem

Tinkercad der Firma Autodesk (siehe Kapitel 3): sehr einfach gehaltener Direktmodellierer, reines Onlinesystem

FreeCAD (siehe Kapitel 4): weitverbreitetes Open-Source-CAD-System mit direkter und parametrischer Modellierung (Im Exkurs von Kapitel 4 werde ich zudem auf die Software Onshape eingehen.)

FreeCAD (siehe Kapitel 4): weitverbreitetes Open-Source-CAD-System mit direkter und parametrischer Modellierung (Im Exkurs von Kapitel 4 werde ich zudem auf die Software Onshape eingehen.)

SketchUp (siehe Kapitel 5): ebenfalls weitverbreitetes System, das zwischendurch zu Google gehörte. Ein Direktmodellierer mit viel Funktionalität und einer großen Komponentenbibliothek, der seine Wurzeln im Architekturbereich hat.

SketchUp (siehe Kapitel 5): ebenfalls weitverbreitetes System, das zwischendurch zu Google gehörte. Ein Direktmodellierer mit viel Funktionalität und einer großen Komponentenbibliothek, der seine Wurzeln im Architekturbereich hat.

3DF Zephyr, Polycam, Meshmixer, 3D Builder, Fusion 360 und Slicer for Fusion 360 (siehe Kapitel 6): Sammlung verschiedener Applikationen, hervorzuheben ist hier Fusion 360, ein semiprofessionelles Programm, das von Privatanwendern kostenlos genutzt werden kann.

3DF Zephyr, Polycam, Meshmixer, 3D Builder, Fusion 360 und Slicer for Fusion 360 (siehe Kapitel 6): Sammlung verschiedener Applikationen, hervorzuheben ist hier Fusion 360, ein semiprofessionelles Programm, das von Privatanwendern kostenlos genutzt werden kann.

| 2.6 | Nützliche Hinweise zur Hardware |

Professionelle CAD-Workstations können schnell mal 3000 und mehr Euro kosten (Bild 2.10). Alleine für den Preis einer professionellen AMD Fire Pro- oder PNY Quadro-Grafikkarte bekommt man im Elektronikmarkt einen gut ausgestatteten PC. Zum einen sind diese Workstations darauf ausgelegt, hohe Leistung über längere Zeit zu liefern und die oft viele Gigabyte (GB) großen CAD-Modelle zuverlässig verarbeiten zu können. Zum anderen werden professionelle CAD-Rechner für bestimmte Softwarepakete und -versionen zertifiziert, das heißt, das Zusammenspiel von Hardware, Software und Treibern wird ausführlich getestet, um eine möglichst hohe Zuverlässigkeit zu erreichen.

Bild 2.10 PC-Boliden wie die Z-Workstations von HP werden im professionellen Bereich eingesetzt (© HP).

Im Privatbereich sind die Anforderungen zum Glück weitaus moderater. Trotzdem gibt es einige Tipps, die ich dir für mehr Komfort und flüssigeres Arbeiten geben kann.

CAD-Systeme sind meistens nicht oder nur bei wenigen Aufgaben multiprozessorfähig, das heißt, sie profitieren mehr von einer hohen Taktfrequenz der CPU als von vielen Prozessoren und Hyperthreading. Der Arbeitsspeicher ist wichtig, um komplette CAD-Modelle im schnellen Speicher halten zu können. 8 GB RAM sollten es schon mindestens sein, 16 GB sind sicher auch kein Schaden.

Der Rechner sollte nicht mit der integrierten Grafikeinheit des Prozessors arbeiten, sondern es sollte eine echte Grafikkarte eingebaut sein. Nichtsdestotrotz arbeiten die in diesem Buch verwendeten CAD-Programme auch mit der Intel-Prozessorgrafik. Bei komplexeren Geometrien kann dann allerdings das Modell beispielsweise beim Drehen ruckeln. OpenGL 2.0 sollte von Grafikkarte und Grafiktreiber unterstützt werden.

Nicht unbedingt notwendig, aber sehr komfortabel ist eine 3D-Maus. 3D-Mäuse werden von den Firmen 3DConnexion und Space Control hergestellt und gehen auf eine Technologie zurück, die in Oberpfaffenhofen am Deutschen Zentrum für Luft- und Raumfahrt für die Bedienung von Roboterarmen im All entwickelt wurde.

3D-Mäuse besitzen eine Kappe, die in alle Richtungen geschoben und gedreht werden kann (Bild 2.11). In der gleichen Richtung dreht sich dann auch das Modell am Bildschirm. Zusätzlich haben die Geräte je nach Modell zwei oder mehr Tasten, auf die wichtige Befehle gelegt werden können. Die 3D-Maus ist kein Ersatz für die normale Maus, sondern wird mit der linken Hand bedient. So verteilt sich die Arbeit auf Navigieren mit der linken Hand und Auswählen beziehungsweise Bedienen der Programmoberfläche mit der rechten Hand. Linkshänder können die beiden Geräte tauschen (zumindest die Geräte von 3DConnexion sind symmetrisch).

Bild 2.11 3D-Mäuse wie der SpaceNavigator von 3DConnexion erleichtern die Navigation am CAD-Modell sehr (© 3DConnexion).

Das preiswerteste Modell, der SpaceNavigator von 3DConnexion, kostet ab etwa 120 Euro. Der Treiber der 3DConnexion-Geräte erkennt selbstständig, welche Software gerade aktiv ist, und es lässt sich pro Software eine eigene Konfiguration definieren. Die zwei Tasten des SpaceNavigator lassen sich mit sogenannten Rundmenüs belegen. Beim Druck auf eine Taste erscheint dann am Mauszeiger ein Menü, in dem durch Wischen nach oben, unten, links oder rechts vier Befehle – auf zwei Tasten also acht Befehle – ausgelöst werden können. So kann sehr effizient gearbeitet werden. Die 3D-Maus ist für mich beim Navigieren in komplexen Modellen unersetzbar. Wer die Investition scheut, kann allerdings ebenso gut mit Maus oder Tastatur navigieren.

| 2.7 | Benimmregeln: vom Umgang mit Koordinaten |

Eines habe ich in meiner Beschäftigung mit einer Vielzahl von CAD-Systemen gelernt: „Mal rumprobieren“ bringt nichts. Mag es bei Bildbearbeitungssystemen noch Sinn machen, einfach mal ein Bild zu laden und die Regler auszuprobieren, so führt dies bei der CAD-Modellierung zu nichts, denn man beginnt ja mit einem leeren Modell. Man sollte also in etwa wissen, was man modellieren will und wo man es modellieren möchte. Da Bildschirm und Mousepad immer zweidimensional sind, kann man auch nur zweidimensionale Informationen eingeben. Man benötigt also eine Arbeitsebene, die definiert, wo die modellierten Objekte sich im Raum befinden sollen. Dann kann man auf diese Ebene seine Bauteile stellen oder Skizzen zeichnen.

Grundsätzlich arbeiten CAD-Systeme mit einem XYZ-Koordinatensystem und dem dazugehörigen Nullpunkt, oft auch Ursprung genannt. Man setzt tunlichst einen wichtigen Punkt seiner Konstruktion in den Ursprung, weil es dann einfacher ist, die Maße und die Orientierung verschiedener Elemente besser im Blick zu behalten. So bietet es sich oft an, bei zylindrischen Teilen den Mittelpunkt auf den Ursprung zu setzen. Setzt man ein zweites Element auf den ersten Zylinder, so muss man lediglich den Mittelpunkt des zweiten Elements auf die entsprechende Achse, die vom Nullpunkt ausgeht, setzen. Dann bleiben die Elemente konzentrisch aufeinander, auch wenn man den Außendurchmesser ändert.

Ob die Y- oder die Z-Achse nach oben zeigt, ist interessanterweise höchst unterschiedlich geregelt. In den meisten Profi-CAD-Systemen ist das Grundkoordinatensystem üblicherweise so gelegt, dass X die Breite, Y die Höhe und Z die Tiefe angibt. Einige Systeme arbeiten aber auch mit z nach oben und Y in die Tiefe. Die zwischen den drei Koordinatenrichtungspfeilen aufgespannten Ebenen nennt man nach den wichtigsten Ansichten in einer technischen Zeichnung Oben (zwischen den Richtungspfeilen X und Z), Rechts (YZ) und Vorn (XZ). Darin verbirgt sich übrigens eine Stolperfalle: Bei Fräsmaschinen oder 3D-Druckern ist Z die Höhe des Werkzeugs und Y die Tiefe, sodass CAD-Modelle, wenn man sie beispielsweise in ein 3D-Druck-Vorbereitungssystem übernimmt, meist auf der Seite liegen.

Im Maschinenbau definiert man Maße üblicherweise von bestimmten Kanten aus, den sogenannten Bezugskanten. Man vermeidet Kettenmaße, also Maße, bei denen sich ein Maß auf ein anderes bezieht (Bild 2.12). Diese Vorgehensweise zu verinnerlichen, ist vor allem bei parametrischen CAD-Systemen wichtig, denn dort ist, wie zu Beginn des Kapitels erwähnt, eine stabile Hierarchie von Beziehungen sehr wichtig, um später sicher Änderungen anbringen zu können.

Bild 2.12 So bitte nicht: Die Löcher sind in der Waagerechten mit Kettenmaßen definiert.

Gute Praxis ist es deshalb – wenn das CAD-System es unterstützt –, alle Skizzen auf die drei Basisebenen zu legen oder auf Ebenen, die in Bezug auf die Basisebenen definiert sind (Bild 2.13). So können Skizzen nie „beziehungslos“ in der Luft hängen. Ebenso werden die Kanten eines Bauteils wenn möglich parallel zu den Hauptkoordinatenrichtungen gelegt. Damit ist gewährleistet, dass das Modell später wirklich flach auf die Bauplattform gelegt werden kann (beispielsweise für den 3D-Druck).

Ebenso wichtig ist es, sich eine Skizze zu machen. Das darf gern eine Handskizze auf Papier sein (Bild 2.14). In dieser Skizze lassen sich alle Maße eintragen und auf Bezugskanten verrechnen. Möchte man beispielsweise ein bestehendes Teil nachbauen, ist es extrem schwierig, den Abstand von zwei Löchern zu messen. Schließlich müsste man einen nicht vorhandenen Mittelpunkt der Löcher treffen. Einfacher ist es, von einer Kante zum Loch und die Materialbreite zwischen zwei Löchern zu messen. Danach misst man den Durchmesser der Löcher, teilt diesen durch zwei, um den Radius zu berechnen, und addiert dann den oder die Radien zu den gemessenen Abständen. Das bedeutet, dass es schwierig ist zu modellieren, ohne zunächst eine Maßskizze erstellt zu haben. Erstelle also besser zuerst eine Zeichnung. Sie muss nicht schön sein, nur vollständig.

Bild 2.13 Viel besser: Alle Maße gehen von einer Bezugsecke aus.

Bild 2.14 Nicht schön, aber vollständig: Eine Handskizze hilft beim Modellieren.

| 2.8 | Ich werde zum Regisseur: Navigation in CAD‑Systemen |

Alle CAD-Systeme arbeiten mit einer beweglichen Kamera und einem feststehenden Objekt. Wenn du das Modell drehst, dreht sich in Wahrheit die virtuelle Kamera, durch die du das Objekt siehst. Zoomen auf dem Bildschirm entspricht dementsprechend ebenfalls dem Zoomen des Kameraobjektivs. Die Kamera besitzt XYZ-Koordinaten und eine Blickrichtung.

Das mag albern klingen, ist aber wichtig für das Verständnis der Navigation auf dem Bildschirm. Beim Drehen dreht sich die Kamera auf einem festen Radius um das Modell. In manchen Systemen ist der Drehmittelpunkt immer ein bestimmter Punkt, beispielsweise der Koordinatennullpunkt. Andere Systeme setzen den Drehpunkt immer dorthin, wo die Maus gerade ist. Ähnlich ist es beim Zoomen: SketchUp hält – wie die meisten Profi-Systeme – beim Hineinzoomen den Mauszeiger immer in der Mitte des Bilds. So kannst du sehr schnell auch an den Rand des Modells hüpfen, indem du herauszoomst, den Mauszeiger woanders hinbewegst und wieder ans Modell heranzoomst.

Zu Beginn mag die Navigation um das Modell herum seltsam erscheinen, aber du gewöhnst dich sicher schnell daran. Es gibt zwar keinen echten Standard, welche Maustasten für Drehen und Zoomen zuständig sind, aber es gibt ein, zwei weitverbreitete Belegungen und einige Systeme lassen sich sogar umstellen.

| 2.9 | Ab auf die Maschine! Ausgabeformate für 3D-Drucker, Fräse und Lasercutter |

Du bist nicht selbst im Besitz eines 3D-Druckers, eines Lasercutters oder einer CNC-Fräse? Kein Problem! In allen größeren Städten gibt es Makerspaces oder Fab-Labs, die solche Maschinen zur Verfügung stellen. Du kannst deine Daten also einfach auf den USB-Stick laden, dort hingehen und deine Projekte fertigen. Lebst du auf dem Land? Auch das ist nicht weiter schlimm, denn es gibt im Internet eine ganze Reihe von Dienstleistern, die 3D-Modelle drucken oder Platten nach Datei fertigen.

Doch welche Daten benötigen die Maschinen und auf was muss man bei der Datenaufbereitung achten? Im Hobbybereich haben sich zwei Datenformate durchgesetzt: STL für 3D-Daten und DXF für 2D-Daten. Die Vor- und Nachteile erläutere ich in den folgenden Abschnitten.

Bildformate wie JPG oder BMP eignen sich praktisch gar nicht für die Datenübertragung, denn sie speichern nur Pixel in zwei Dimensionen. Linien werden aus einzelnen Punkten aufgebaut, damit kann eine Fräse oder ein Lasercutter nichts anfangen.

| 2.9.1 | STL-Format (3D-Daten): Formen aus Dreiecken |

Das STL-Format (STereoLithography, Standard Tessellation Language) wurde speziell für die ersten 3D-Druckmaschinen entwickelt, die mit dem Stereolithografieverfahren arbeiteten. Die Geometrie wird in diesem Format aus Dreiecken zusammengesetzt. Das Format besteht, wenn man genau schaut, aus einer Liste von Koordinaten eines Dreiecks plus dem Normalenvektor, der angibt, welche Seite des Dreiecks die Außenseite sein soll.

Erstes Problem von STL-Daten: Gewölbte Oberflächen werden aus ebenen Dreiecksflächen aufgebaut. Je nachdem, wie viele beziehungsweise wie wenige Dreiecke die Oberfläche einer Zylinderwand bilden, kann man diese Facetten im Modell oder sogar im 3D-Druck sehen. Achte also bitte vor dem Druck darauf, wie die Auflösung des Modells ist.

Betrachtet man den Knauf des Laserschwerts aus Kapitel 3 in einem Programm wie Meshmixer (Show Wireframes im Menü Ansicht einschalten), sieht man, dass die meisten viereckigen Facetten des Paraboloids aus zwei Dreiecken bestehen, was so auch in Ordnung ist. In der untersten Reihe werden manche Vierecke dagegen aus drei oder vier Dreiecken gebildet, darunter sehr schmale, was zu Fehlern im Modell führen kann (Bild 2.15).

Ein zweiter, oft auftretender Fehler sind verdrehte Dreiecke, die mit der Innenfläche nach außen stehen. Teils fehlen auch Dreiecke oder die Dreiecke liegen nicht direkt aneinander. Dann spricht man davon, dass das Modell nicht wasserdicht ist. Solche Defekte können das Drucken eines Modells unmöglich machen, je nach Defekt kann das Modell im Slicer des 3D-Druckers nicht verarbeitet werden oder der Druck misslingt, weil der Slicer ein Loch im Modell falsch interpretiert hat.

Bild 2.15 In der untersten Reihe des Paraboloids bilden mehrere Dreiecke ein Viereck, was zu Fehlern führen kann.

Mit dem in Windows 10 enthaltenen 3D Builder lassen sich lassen sich defekte STL-Dateien reparieren, Dreiecke drehen, Löcher stopfen und am Ende wieder als repariertes STL-Modell ausgeben. Auch die Auflösung der 3D-Daten kannst du hier schön sehen, wenn du die Kanten sichtbar schaltest.

Aus der Tatsache, dass STL-Modelle aus vielen einzelnen Dreiecken bestehen, ergibt sich auch der Fakt, dass STL-Modelle kaum nachbearbeitet werden können. Die Dreiecke „wissen“ nichts voneinander, eine Fläche besteht also aus vielen unabhängigen Dreiecken und kann nicht am Stück bearbeitet werden. Ebenso existieren Kanten, Ränder einer Bohrung oder andere Geometrieelemente nicht als Objekt in der Datei. Aus diesem Grund können STL-Modelle in CAD-Systemen nur schwer referenziert werden – zumindest nicht in dem Sinne, dass man beispielsweise auf einer Fläche etwas anbaut oder eine Bohrung vergrößert, indem man die Kante des existierenden Lochs als „Anker“ für die neue Bohrung nutzt. STL-Modelle sind leider mehr oder weniger eine Endstation.

| 2.9.2 | DXF-Format (2D-Daten): Plattenfertigung |

An einen Lasercutter oder eine Fräse übergibt man seine Daten im DXF-Format. Es handelt sich dabei um 2D-Daten. Wahrscheinlich wunderst du dich nun ein bisschen. Da strengen wir uns an, dreidimensional zu modellieren, und dann geht es doch wieder nur um 2D-Daten? Ja, genau, denn in Kapitel 6 bauen wir beispielsweise aus Sperrholzplatten eine dreidimensionale Skulptur auf und brauchen dazu natürlich die zweidimensionalen CAD-Daten der einzelnen Platten.

Das DXF-Format, das ursprünglich aus Autodesks 2D-CAD-System AutoCAD stammt, hat sich in diesem Bereich durchgesetzt. Allerdings ist DXF bekannt dafür, dass es viele Versionen und Varianten davon gibt, sodass komplexere Daten oft nicht ohne Verlust von einem zum anderen Programm gelangen. Es gibt sogar DXF-DXF-Konverter, die DXF-Dateien zwischen Varianten und Versionen umwandeln können. Selbst Autodesk-Programme schaffen es manchmal nicht, fehlerfreie DXF-Dateien zu schreiben.

Wundere dich also nicht, wenn du beim Öffnen einer DXF-Datei Fehler angezeigt bekommst. Dabei kann es sich beispielsweise um nicht geschlossene Umrisse handeln, die das eine oder andere CNC-Programm für Lasercutter und Fräsen in Schwierigkeiten bringen (Bild 2.16). Andere Softwarepakete lassen sich davon wiederum nicht beeindrucken. Meist ist die Lücke im Hundertstel- oder Tausendstel-Millimeterbereich, also nicht sichtbar, aber eine Software, die stur eine Kontur bearbeiten will, kann davon aus dem Takt gebracht werden.

Arbeitest du mit einem Dienstleister zusammen, dann achte bitte darauf, dass er deine DXFs problemlos weiterverarbeiten kann. Es gibt Reparaturtools für DXF-Daten (teils sogar online). Aber auch diese können „Mist bauen“, deshalb solltest du diese Tools nur mit Vorsicht nutzen. Frage lieber den Dienstleister, ob er die Datei reparieren kann. Er hat damit sicher mehr Erfahrung als du.

Bild 2.16 Auch die DXF-Datei aus Slicer for Fusion 360 hat nicht geschlossene Konturen, die nicht sichtbar sind, aber beim Weiterverarbeiten Probleme bereiten können.